Motor terminale verbindingsop die gebied van motor bedrading is 'n belangrike deel van die veld, maar ook direk bepaal die verbinding sein en kragoordrag van belangrike nodusse. Met die vinnige ontwikkeling van China se motorbedryf, bevorder die voortdurende verbetering van die veld van motoronderdele ook die motorverbinding tot 'n meer verfynde en betroubare ontwikkeling.

Deur die vorige probleme in die gebruik van koppelterminale te hersien, het ons gevind dat die volgende faktore die vermoë om terminale oor te dra sal beïnvloed: materiale, ontwerpstruktuur, oppervlakkwaliteit en krimp.

Die materiaal van die terminale

Met inagneming van die funksionaliteit en ekonomie, gebruik die huishoudelike verbindingsbedryf gewoonlik twee materiale: koper en brons. Geelkoper is gewoonlik bevorderlik vir goeie, maar meer buigsame brons. Gegewe die prop- en sokterminale in die struktuur van die verskille, prioritiseer gewoonlik die gebruik van propterminale eerder as die meer geleidende koper. Die sokterminale self het gewoonlik 'n buigsame ontwerp, met inagneming van die geleidingsvereistes, en kies gewoonlik bronsmateriale om die betroubaarheid van die terminale skrapnel te verseker.

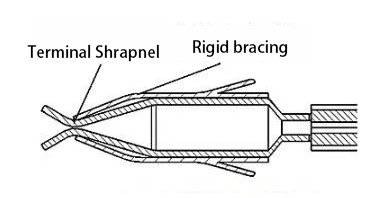

Vir relatief streng geleidingsvereistes van die sokterminale, as gevolg van die geleidingsvermoë van die bronsmateriaal wat nie aan die vereistes kan voldoen nie, is die algemene praktyk om kopersokterminaalmateriaal te kies, met inagneming van die gebreke van die kopermateriaal self is minder buigsaam, die elastisiteit sal verminder word. In die struktuur verhoog die rigiede ondersteuningstruktuur om die elastisiteit van die terminale te verhoog. Soos getoon in Figuur (1).

Figuur 1 Struktuurdiagram van sokterminaal met rigiede ondersteuning

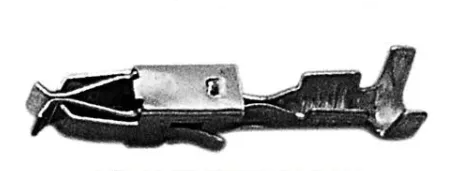

In die bogenoemde beskrywing van die terminale struktuur met rigiede ondersteuning in Figuur (2), verbeter die rigiede ondersteuningstruktuur die positiewe druk van die geleidende lamineringsoppervlak, en sodoende die geleidende betroubaarheid van die produk verbeter.

Figuur 2 Prent van sokterminaal met stewige ondersteuning

Die ontwerp van die struktuur

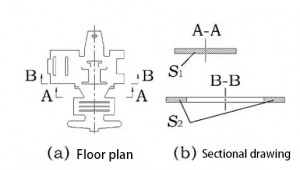

In wese is die struktuur van die ontwerp in wese oopbron om die koste van grondstowwe te verminder, terwyl die kragoordrag van die terminale gehandhaaf word. Daarom is die verbindingsterminale die meeste kwesbaar vir die impak van kragoordrag as deel van hul "bottelnek"-struktuur, wat verwys na die terminale in die geleidende oppervlak van die kleinste deursnee van die struktuur. Soos getoon in Figuur (3), beïnvloed die struktuur direk die stroomdravermoë van die terminaal.

Figuur 3 Skematiese diagram van terminale uitbreiding

Figuur 3b toon dat die deursnee-area van S1 groter is as S2, dus is die deursnee van BB in die bottelnek-toestand. Dit dui aan dat die deursnit in die ontwerpproses aan die geleidende behoeftes van die terminaal moet voldoen.

Die oppervlak platering

In die meeste verbindings is blikplaat 'n relatief algemene plateringsmetode. Die nadele van tinplatering sluit die volgende twee in: eerstens sal tinplatering lei tot verminderde soldeerbaarheid en verhoogde kontakweerstand, wat hoofsaaklik spruit uit die platering en metaal intermetaalbeskerming tussen die metaal. Tweedens het die geplateerde kontakmateriaal 'n hoër oppervlakwrywing in vergelyking met die geplateerde metaal, wat lei tot 'n toename in die invoegkrag van die konnektor, veral in meerdraadverbindings.

Daarom, vir die platering van meerdraadverbindings, word nuwe plateringsprosesse waar moontlik gebruik om verbindingsoordrag te verseker terwyl die invoegstroom verminder word. Vergulde platering is byvoorbeeld 'n goeie plateringsproses.

Vanuit 'n mikro-fisiese oogpunt het enige gladde oppervlak 'n growwe en ongelyke oppervlak, so die kontak van die terminale is 'n puntkontak eerder as 'n oppervlakkontak. Boonop word die meeste metaaloppervlaktes deur nie-geleidende oksied en ander tipes filmlae bedek, so slegs in die ware sin van die elektriese kontakpunte - genoem "geleidende kolle" is dit moontlik om elektriese kontak te hê.

Aangesien die meerderheid van die kontak deur die filmkontak is, wanneer die stroom deur die twee kontakdele van die koppelvlak is, sal dit op daardie baie klein geleidende kolle fokus.

Daarom, in die omgewing van die geleidende kolle van die stroomlyn sal gekontrakteer word, wat lei tot 'n toename in die lengte van die pad van die stroomvloei, en die effektiewe geleidende area word verminder. Hierdie gelokaliseerde weerstand word "krimpweerstand" genoem en verbeter die oppervlakafwerking en transmissie-eienskappe van die terminale.

Tans is daar twee kriteria vir die evaluering van die kwaliteit van die plaat: eerstens, die evaluering van die dikte van die plaat. Hierdie metode evalueer die kwaliteit van die laag deur die dikte van die laag te meet. Tweedens word die kwaliteit van die platering geëvalueer met behulp van 'n toepaslike soutsproeitoets.

Die positiewe druk van die terminale skrapnel

Connector terminale positiewe druk is 'n belangrike aanduiding van connector werkverrigting, wat die terminale invoegkrag en elektriese eienskappe direk beïnvloed. Dit verwys na die koppelpropterminaal en sokterminaalkontakoppervlak loodreg op die kontakoppervlakkrag.

In die gebruik van terminale is die mees algemene probleem dat die invoegkrag tussen die terminale en die terminale beheer nie stabiel is nie. Dit is as gevolg van die onstabiele positiewe druk op die terminale skrapnel, wat lei tot 'n toename in die weerstand van die terminale kontakoppervlak. Dit lei tot 'n toename in die temperatuurstyging van die terminale, wat lei tot uitbranding van koppelstukke en verlies aan geleidingsvermoë, of selfs in uiterste gevalle, uitbranding.

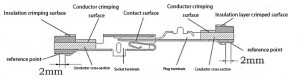

Volgens QC/T417 [1] is die kontakweerstand die weerstand tussen die kontakpunte van 'n verbinding en sluit die volgende faktore in: die intrinsieke weerstand van die terminale, die weerstand wat voortspruit uit die krimp van die geleiers, die weerstand van die draad by die verwysingspunt, en die weerstand van die skrapnel van die prop- en sokterminale in kontak (Fig. 4).

Terminale materiaal beïnvloed hoofsaaklik die intrinsieke weerstand, die krimpkwaliteit van die produk beïnvloed die weerstand wat deur die geleierkrimp gegenereer word, die propterminaal en sokterminaal skrapnel in kontak met die weerstand wat deur die geleidende eienskappe van die terminaal gegenereer word, en die temperatuurstyging van die waarde van 'n beduidende impak. Daarom, in die ontwerp van sleuteloorwegings.

Figuur4 Skematiese diagram van kontakweerstand

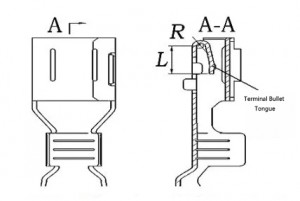

Positiewe druk op die terminaal hang af van die elastisiteit van die punt van die koeëltong. Die buigradius R en die vrykraglengte L van die tong het 'n direkte invloed op hierdie waarde en moet tydens die ontwerpproses in ag geneem word. Die struktuur van die terminale skrapnel word in Figuur 5 getoon.

Figuur 5 Skematiese diagram van terminale skrapnelstruktuur

Stert krimp

Die transmissiekwaliteit van die terminaal word direk beïnvloed deur die krimpkwaliteit van die terminaal. Die koppelingslengte en -hoogte van die krimp het 'n beduidende impak op die krimpkwaliteit. 'n Stywe krimp het beter meganiese sterkte en elektriese eienskappe, so die afmetings van die krimpgedeelte moet streng beheer word. Die deursnee van die draad is 'n belangrike faktor wat die krimpeffek tussen die terminaal en die draad beïnvloed.

Daarbenewens is die draad self ook die moeite werd om te bestudeer, want binnelandse en buitelandse produkte het hul eie unieke eienskappe. In werklike produksie moet die volgende beginsels nagekom word: die draaddeursnee moet ooreenstem met die einde van die terminaal, die lengte van die kopgedeelte moet matig wees, en die toepaslike krimpvorm moet krimp na die Rattori-toets.

Gaan die terminale krimpmetodes na, insluitend die kontrolering van die terminale krimpprofiel en aftrekkrag. Deur die profiel na te gaan, kan jy die krimpresultate visueel assesseer om te verseker dat daar geen defekte is soos ontbrekende koperdrade of onderstebo nie. Daarbenewens beoordeel die aftrekkrag die betroubaarheid van die krimp.

Postyd: 18 Jul-2024