موصلات محطة السياراتفي مجال أسلاك السيارات، يعد تسخير الأسلاك جزءًا مهمًا من المجال، ولكنه يحدد أيضًا بشكل مباشر إشارة الموصل ونقل الطاقة للعقد المهمة. مع التطور السريع لصناعة السيارات في الصين، فإن التحسين المستمر في مجال قطع غيار السيارات يعزز أيضًا موصل السيارات إلى تطوير أكثر دقة وموثوقية.

من خلال مراجعة المشاكل السابقة في استخدام أطراف الموصل، وجدنا أن العوامل التالية ستؤثر على القدرة على نقل الأطراف: المواد، وبنية التصميم، وجودة السطح، والعقص.

مادة المحطة

مع الأخذ في الاعتبار الوظيفة والاقتصاد، عادة ما تستخدم صناعة الموصلات المحلية مادتين: النحاس والبرونز. عادةً ما يؤدي النحاس إلى الحصول على برونز جيد ولكن أكثر مرونة. نظرًا للاختلافات بين أطراف التوصيل والمقبس، قم عمومًا بإعطاء الأولوية لاستخدام أطراف التوصيل بدلاً من النحاس الأكثر توصيلًا. عادةً ما تتمتع أطراف المقبس نفسها بتصميم مرن، مع مراعاة متطلبات التوصيل، وعادةً ما يتم اختيار المواد البرونزية لضمان موثوقية الشظايا الطرفية.

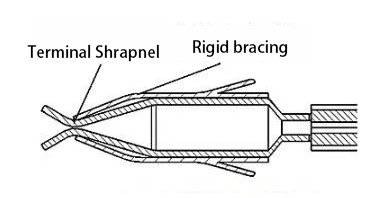

بالنسبة لمتطلبات التوصيل الصارمة نسبيًا لأطراف المقبس، نظرًا لعدم قدرة موصلية المادة البرونزية على تلبية المتطلبات، تتمثل الممارسة العامة في اختيار مواد طرفية للمقبس النحاسي، مع الأخذ في الاعتبار أن عيوب مادة النحاس نفسها أقل مرونة، سيتم تقليل المرونة. في الهيكل، يتم زيادة هيكل الدعم الصلب لزيادة مرونة المحطات. كما هو مبين في الشكل (1).

الشكل 1: مخطط هيكلي لمحطة المقبس ذات الدعم الصلب

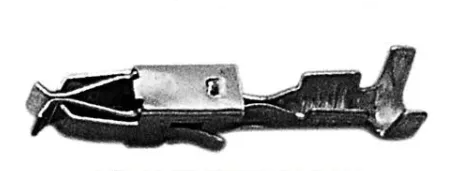

في الوصف أعلاه للهيكل الطرفي ذو الدعم الصلب في الشكل (2)، يعمل هيكل الدعم الصلب على تحسين الضغط الإيجابي لسطح التصفيح الموصل، وبالتالي تحسين موثوقية التوصيل للمنتج.

الشكل 2: صورة لطرف المقبس مع دعم قوي

تصميم الهيكل

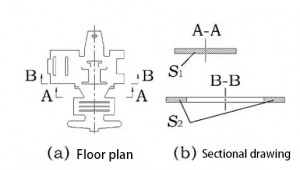

في الجوهر، هيكل التصميم مفتوح المصدر بشكل أساسي لتقليل تكلفة المواد الخام، مع الحفاظ على نقل الطاقة للمحطات الطرفية. لذلك، تكون أطراف التوصيل أكثر عرضة لتأثير نقل الطاقة كجزء من هيكل "عنق الزجاجة" الخاص بها، والذي يشير إلى المحطات الموجودة في السطح الموصل لأصغر مقطع عرضي للهيكل. وكما هو مبين في الشكل (3)، يؤثر الهيكل بشكل مباشر على قدرة حمل التيار للمحطة.

الشكل 3: رسم تخطيطي للتوسع الطرفي

يوضح الشكل 3 ب أن مساحة المقطع العرضي لـ S1 أكبر من S2، وبالتالي فإن المقطع العرضي لـ BB يكون في حالة عنق الزجاجة. يشير هذا إلى أنه، في عملية التصميم، يجب أن يلبي المقطع العرضي احتياجات التوصيل للمحطة.

تصفيح السطح

في معظم الموصلات، يعد الطلاء بالقصدير طريقة طلاء شائعة نسبيًا. تشمل عيوب طلاء القصدير ما يلي: أولاً وقبل كل شيء، سيؤدي طلاء القصدير إلى تقليل قابلية اللحام وزيادة مقاومة التلامس، والتي تنبع بشكل أساسي من الطلاء والحماية المعدنية بين المعدن. ثانيًا، تتميز المادة الملامسة المطلية باحتكاك سطحي أعلى مقارنة بالمعدن المطلي، مما يؤدي إلى زيادة قوة إدخال الموصل، خاصة في الوصلات متعددة الأسلاك.

لذلك، بالنسبة لطلاء الموصلات متعددة الأسلاك، يتم استخدام عمليات طلاء جديدة حيثما أمكن ذلك لضمان نقل الاتصال مع تقليل تيار الإدخال. على سبيل المثال، يعتبر طلاء الذهب عملية طلاء جيدة.

من وجهة نظر فيزيائية دقيقة، فإن أي سطح أملس له سطح خشن وغير مستو، وبالتالي فإن اتصال الأطراف هو نقطة اتصال وليس اتصال سطحي. بالإضافة إلى ذلك، فإن معظم الأسطح المعدنية مغطاة بأكسيد غير موصل وأنواع أخرى من طبقات الأفلام، لذلك فقط بالمعنى الحقيقي لنقاط الاتصال الكهربائية - التي تسمى "البقع الموصلة" - يمكن أن يكون هناك اتصال كهربائي.

نظرًا لأن غالبية الاتصال يكون من خلال اتصال الفيلم، فعندما يكون التيار من خلال جزأين الاتصال في الواجهة، فإنه سيركز على تلك النقاط الموصلة الصغيرة جدًا.

لذلك، سيتم تقليص المناطق القريبة من النقاط الموصلة للخط الحالي، مما يؤدي إلى زيادة طول مسار التدفق الحالي، وتقليل المنطقة الموصلة الفعالة. تسمى هذه المقاومة الموضعية "مقاومة الانكماش" وتعمل على تحسين تشطيب السطح وخصائص النقل للمحطات الطرفية.

يوجد حاليًا معياران لتقييم جودة الطلاء: أولاً، تقييم سمك الطلاء. تقوم هذه الطريقة بتقييم جودة الطلاء عن طريق قياس سمك الطلاء. ثانياً، يتم تقييم جودة الطلاء باستخدام اختبار رش الملح المناسب.

الضغط الإيجابي للشظايا الطرفية

يعد الضغط الإيجابي لطرف الموصل مؤشرًا مهمًا لأداء الموصل، مما يؤثر بشكل مباشر على قوة إدخال الطرف والخصائص الكهربائية. إنه يشير إلى محطة قابس الموصل وسطح التلامس الطرفي للمقبس بشكل عمودي على قوة سطح التلامس.

في استخدام المحطات، المشكلة الأكثر شيوعًا هي أن قوة الإدراج بين المحطة والتحكم في المحطة غير مستقرة. ويرجع ذلك إلى الضغط الإيجابي غير المستقر على الشظايا الطرفية، مما يؤدي إلى زيادة مقاومة سطح التلامس الطرفي. يؤدي هذا إلى زيادة في ارتفاع درجة حرارة الأطراف، مما يؤدي إلى احتراق الموصل وفقدان الموصلية، أو حتى في الحالات القصوى، الإرهاق.

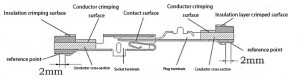

وفقًا لـ QC/T417 [1]، فإن مقاومة التلامس هي المقاومة بين نقاط التلامس للموصل وتتضمن العوامل التالية: المقاومة الجوهرية للأطراف، والمقاومة الناتجة عن تجعيد الموصلات، ومقاومة السلك عند النقطة المرجعية ومقاومة شظايا أطراف التوصيل والمقبس الملامسة (الشكل 4).

تؤثر المواد الطرفية بشكل أساسي على المقاومة الجوهرية، وتؤثر جودة العقص للمنتج على المقاومة الناتجة عن تجعيد الموصل، وطرف التوصيل وشظايا طرف المقبس التي تتلامس مع المقاومة الناتجة عن الخصائص الموصلة للطرف، وارتفاع درجة حرارة الطرف قيمة التأثير الكبير. ولذلك، في تصميم الاعتبارات الرئيسية.

شكل4 رسم تخطيطي لمقاومة الاتصال

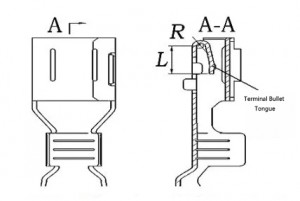

يعتمد الضغط الإيجابي على الطرف على مرونة نهاية لسان الرصاصة. إن نصف قطر الانحناء R وطول الكابولي L لللسان لهما تأثير مباشر على هذه القيمة ويجب أخذهما في الاعتبار أثناء عملية التصميم. يظهر هيكل الشظايا الطرفية في الشكل 5.

الشكل 5: رسم تخطيطي لهيكل الشظايا الطرفية

العقص الذيل

تتأثر جودة الإرسال للمحطة بشكل مباشر بجودة العقص للمحطة. طول الخطوبة وارتفاع التجعيد لهما تأثير كبير على جودة التجعيد. يتمتع التجعيد المحكم بقوة ميكانيكية وخواص كهربائية أفضل، لذلك يجب التحكم بدقة في أبعاد قسم التجعيد. يعد قطر السلك عاملاً مهمًا يؤثر على تأثير العقص بين الطرف والسلك.

بالإضافة إلى ذلك، فإن السلك نفسه يستحق الدراسة أيضًا، لأن المنتجات المحلية والأجنبية لها خصائصها الفريدة. في الإنتاج الفعلي، يجب مراعاة المبادئ التالية: يجب أن يتطابق قطر السلك مع نهاية الطرف، ويجب أن يكون طول جزء الرأس معتدلاً، ويجب أن يتم تجعيد قالب العقص المناسب بعد اختبار راتوري.

تحقق من طرق العقص الطرفية بما في ذلك التحقق من ملف تعريف العقص الطرفي وقوة السحب. من خلال التحقق من الملف الشخصي، يمكنك تقييم نتائج التجعيد بصريًا للتأكد من عدم وجود عيوب مثل فقدان الأسلاك النحاسية أو وصولها إلى القاع. بالإضافة إلى ذلك، تقوم قوة السحب بتقييم موثوقية التجعيد.

وقت النشر: 18 يوليو 2024