Zanimljiv fenomen je otkrio da se u mnogim originalnim narandžastim visokonaponskim konektorima, korištenim u vozilima neko vrijeme, plastična školjka pojavila kao bijela pojava, a ovaj fenomen nije izuzetak, a ne porodica fenomena, posebno komercijalna vozila.

Neki kupci su me pitali da li to utiče na njihovu upotrebu. Postoji li rizik? Utječe li to na vijek trajanja?

Prije nego što odgovorite na ovo pitanje, navedite nekoliko pitanja kako biste pronašli odgovor:

1. Zašto je potrebno koristiti narandžastu boju za visokonaponske konektore? Da li je moguće da ga ne koristite?

2. Od kakvog materijala je konektor obično plastična školjka? Odakle dolazi narandžasta boja?

3. Zbog upotrebe posebnih scenarija,? Ima li problema s dugotrajnom primjenom?

4. O čemu nas to navodi na razmišljanje i na šta trebamo obratiti pažnju?

Zašto visokonaponski konektori moraju koristiti narandžastu boju? Možemo li ga ne koristiti?

Upotreba narandžaste boje kao upozorenja za visoki napon smatra se „međunarodnom praksom“, na primjer, američki nacionalni električni kodeks (NEC) usvojio je narandžastu kao potrebnu boju za visokonaponske kablove; od kasnih 90-ih, kada su HEV-i postepeno popularizirani u EV-ima, narandžasta se koristi kao oznaka boje upozorenja visokog napona za xEV, koja se koristi za označavanje visokonaponskih žica i konektora.visokonaponskih kablova i konektora; ovaj privlačni sistem kodiranja bojama identifikuje koje komponente visokonaponske jedinice ne bi trebalo dirati bez odgovarajuće sigurnosne obuke i lične zaštitne opreme.

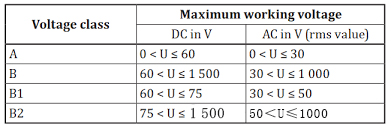

Šta je visoki napon za automobile? „Koncept visokog napona” „automobilske klase” obično je „klasa napona „B” prema definiciji ISO 6469-3, obično sa radnim naponom od >60 V i ≤ 1500 V DC ili 30 V i ≤ 1000 V AC . > 30 V i ≤ 1000 V AC, prema standardu „Visokonaponski kablovi sabirnice koji se ne nalaze u kućištu moraju biti identifikovani poklopcem sa bojom „narandžasta“ Sabirnica se u ovom slučaju odnosi na sklop, koji takođe sadrži konektore;

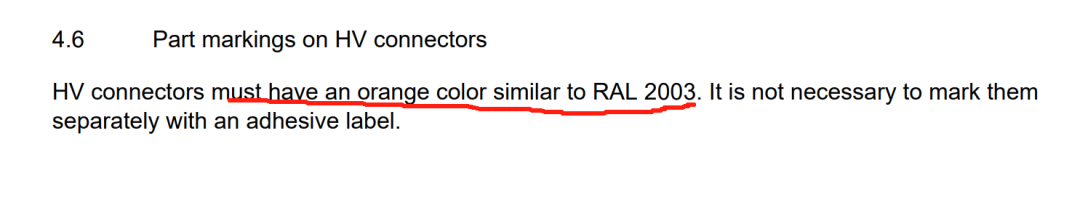

Što se tiče standarda konektora, bilo da se radi o glavnim OEM standardima, ili su u Evropi ukinuti „standardi serije LV“ ili slični USCAR standardi, (LV215 216 USCAR20 SAE1742, itd.) predviđaju da visokonaponski konektor kodiranje boja narandžasto i broj kartice u boji propisuje uslove RAL 2003, 2008 i 2011; od kojih je RAL 2003 najsjajniji, RAL 2011 je crvenkastiji i tamniji, a RAL 2008 je između. Zahtjevi su općenito definirani kao RAL 2003, 2008 i 2011; od kojih je RAL 2003 najsjajniji, RAL 2011 je crveniji i tamniji, a RAL 2008 između ta dva, dok narandžasta treba da zadovolji boju više od 10 godina bez metamorfoze.

Dakle, narandžasta boja je osnovni zakon puta, ako je napravljena od metala, obično također treba biti označena u očiglednom području visokonaponske naljepnice upozorenja, pa ne može biti narandžasta? Obično ne, jer relevantni sigurnosni propisi mogu biti odbijeni.

Koji se materijali koriste za konektore sa plastičnim školjkama? Odakle dolazi narandžasta boja?

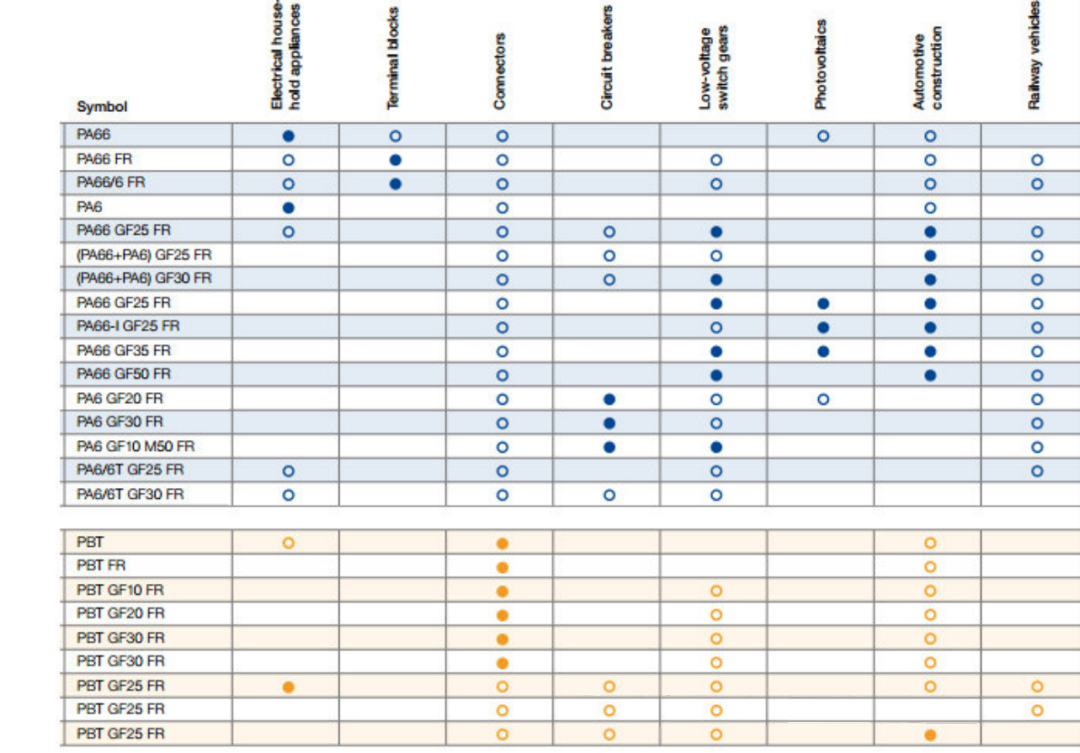

Konektorske školjke su obično izrađene od poliuretanskih materijala, najčešće korištenih PA66 PBT, itd., opće plastične školjke moraju ispunjavati zahtjeve izolacije sistema, a u isto vrijeme moraju imati određene fizičke karakteristike, kao što su dovoljna čvrstoća, otpornost na kidanje , žilavost, itd., ali također moraju imati karakteristike usporivača plamena, tako da opća vrijednost CTI ima posebne zahtjeve, obično će proizvođači koristiti najlonske materijale za povećanje odgovarajućeg Obično proizvođači će koristiti najlonski materijal sa odgovarajućim staklenim vlaknima kao materijal, kao što je PA66+30%GF_V0 ili PBT.

Narandžasta boja se općenito formira na 2 načina, jedan su bijele plastične čestice plus određeni postotak miješanja boje u prahu, općenito je prilagođena boja, druga boja je stabilnija, a odgovarajući trošak je također veći, opći proizvođači materijala moraju ispunjavaju odgovarajuće standardne zahtjeve prilagođene boje, kao što su BASF, Celanese i tako dalje.

Zbog upotrebe posebnih scenarija,? Ima li problema s dugotrajnim aplikacijama?

Problem na početku članka se nalazi u kutiji za baterije spolja, izložena, lokacija je izložena sunčevoj svjetlosti tokom cijele godine, a bliže kotaču inercija kotača korozivnih zagađivača izbacuje određeni postotak pričvršćenog za materijal, na osnovu pri tome je, prije svega, vjerovatnoća izbjeljivanja veća zbog njegovog dugotrajnog izlaganja visokim temperaturama i suncu, ubrzavajući brzinu njegovog starenja, što dovodi do izbjeljivanja, a na U isto vrijeme, UV i druge zrake će biti uzrokovane kemijskim reakcijama i površinom materijala, što će rezultirati ubrzanim izbjeljivanjem materijala. U isto vrijeme, ultraljubičaste i druge zrake također će uzrokovati kemijsku reakciju s površinom materijala, što će dovesti do ubrzanog krtljenja i izbjeljivanja materijala, osim što će biti izloženi i blizu vozila, veća je vjerovatnoća da će ga kiselina korodirati. -sadrže zagađivače, što će dovesti do ubrzanog raspadanja molekula materijala u kiselini uz podršku kemijske reakcije izbjeljivanja.

Sve u svemu, izbjeljivanje materijala znači da postoji potencijalni rizik od “krhkosti” i “degradacije električnih svojstava”, što će utjecati na njegov vijek trajanja i povećati mogućnost kvara proizvoda u odnosu na normalne konektore, kao što je pucanje nakon udara s strani predmeti, kao što je kamenje. U poređenju sa normalnim konektorima, postoji više šanse za kvar proizvoda, kao što je podložnost pucanju nakon udara kamenja i drugih stranih predmeta, lošija impedancija kada su mokri i podložniji kvaru.

Da nas potakne na razmišljanje o tome na šta treba obratiti pažnju?

Iz perspektive razvoja visokonaponskih konektora, konektora ka većoj minijaturizaciji, integraciji (materijali lakše uključuju više električnih kontakata) lakši (kompaktnija struktura, manja veličina, tanja debljina, itd.) trend, ovo za proizvod koji je u osnovi tehnološka istraživanja i otkrića postavljaju veće zahtjeve; na primjer, kontaktni terminali otporniji na habanje (materijali za oblaganje, odabir podloge i druga istraživanja) i tako dalje.

U isto vrijeme, plastični materijali također postavljaju veće zahtjeve, šire radno okruženje tokom životnog ciklusa, veće zahtjeve CTI i 0,4 mmV0 prema zahtjevima električnih svojstava, cijeli životni ciklus stabilnosti boje, materijala , visoka otpornost na toplotu, visoka toplotna provodljivost materijala, potreba da se fokusira na aditive materijala na električnu koroziju kontakata, fizička stabilnost materijala pri dugotrajnoj upotrebi sile strukture Stabilnost primene materijala u teškim uslovima itd...

Vrijeme objave: Feb-28-2024