Mga konektor sa terminal sa awtosa natad sa automotive wiring harness mao ang usa ka importante nga bahin sa uma, apan usab direkta pagtino sa connector signal ug gahum transmission sa importante nga mga node. Uban sa paspas nga pag-uswag sa industriya sa automotive sa China, ang padayon nga pag-uswag sa natad sa mga piyesa sa awto nagpasiugda usab sa konektor sa awto sa usa ka labi ka dalisay ug kasaligan nga pag-uswag.

Pinaagi sa pagrepaso sa nangaging mga problema sa paggamit sa mga terminal sa connector, among nakaplagan nga ang mosunod nga mga butang makaapekto sa abilidad sa pagpadala sa mga terminal: mga materyales, disenyo nga istruktura, kalidad sa nawong, ug crimping.

Ang materyal sa terminal

Gikonsiderar ang pag-andar ug ekonomiya, ang industriya sa domestic connector kasagaran naggamit sa duha ka mga materyales: tumbaga ug bronse. Ang tumbaga kasagarang makaayo sa maayo, apan mas flexible nga bronse. Gihatag ang plug ug socket terminals sa istruktura sa mga kalainan, kasagaran unahon ang paggamit sa plug terminal kaysa sa mas conductive brass. Ang mga terminal sa socket sa ilang kaugalingon kasagaran adunay usa ka flexible nga disenyo, nga gikonsiderar ang mga kinahanglanon sa conductivity, ug kasagaran nagpili sa mga materyales nga bronse aron masiguro ang pagkakasaligan sa terminal shrapnel.

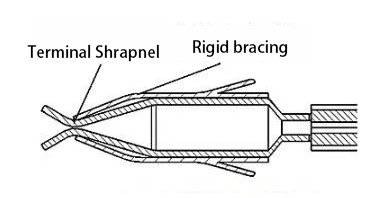

Alang sa medyo higpit nga mga kinahanglanon sa conductivity sa mga socket terminal, tungod sa conductivity sa bronse nga materyal nga dili makatagbo sa mga kinahanglanon, ang kinatibuk-ang praktis mao ang pagpili sa mga materyales sa terminal nga tumbaga nga socket, nga gikonsiderar ang mga depekto sa materyal nga tumbaga mismo dili kaayo flexible, ang elasticity mokunhod. Sa istruktura sa pagdugang sa estrikto nga suporta nga istruktura aron madugangan ang pagkamaunat sa mga terminal. Ingon sa gipakita sa Figure (1).

Figure 1 Structure diagram sa socket terminal nga adunay estrikto nga suporta

Sa ibabaw nga paghulagway sa terminal nga gambalay uban sa estrikto nga suporta sa Figure (2), ang estrikto nga suporta nga gambalay nagpalambo sa positibo nga presyur sa conductive laminating nawong, sa ingon sa pagpalambo sa conductive kasaligan sa produkto.

Figure 2 Hulagway sa socket terminal nga adunay estrikto nga suporta

Ang disenyo sa istruktura

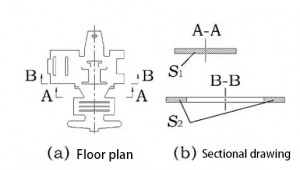

Sa esensya, ang istruktura sa disenyo mao ang hinungdanon nga bukas nga gigikanan aron maminusan ang gasto sa mga hilaw nga materyales, samtang gipadayon ang pagpadala sa kuryente sa mga terminal. Busa, ang mga terminal sa connector labing huyang sa epekto sa transmission sa kuryente isip bahin sa ilang "bottleneck" nga istruktura, nga nagtumong sa mga terminal sa conductive surface sa pinakagamay nga cross-section sa istruktura. Sama sa gipakita sa Figure (3), ang istruktura direktang nakaapekto sa kapasidad sa pagdala karon sa terminal.

Figure 3 Schematic diagram sa pagpalapad sa terminal

Ang Figure 3b nagpakita nga ang cross-sectional area sa S1 mas dako kay sa S2, mao nga ang cross-section sa BB anaa sa bottleneck state. Gipakita niini nga, sa proseso sa disenyo, ang cross-section kinahanglan nga matubag ang mga kinahanglanon sa konduktibo sa terminal.

Ang ibabaw nga plating

Sa kadaghanan sa mga konektor, ang tin plating usa ka kasagaran nga pamaagi sa plating. Ang mga disbentaha sa tin plating naglakip sa mosunod nga duha: una sa tanan, ang tin plating mosangpot sa pagkunhod sa solderability ug dugang nga contact resistance, nga nag-una gikan sa plating ug metal intermetallic nga panalipod tali sa metal. Ikaduha, ang plated contact material adunay mas taas nga friction sa ibabaw kumpara sa plated metal, nga mosangpot sa pagtaas sa insertion force sa connector, ilabi na sa multi-wire connectors.

Busa, alang sa plating sa multiwire connectors, bag-ong mga proseso sa plating gigamit bisan asa nga posible aron sa pagsiguro sa koneksyon pagbalhin samtang pagkunhod sa insertion kasamtangan. Pananglitan, ang gold plating usa ka maayong proseso sa plating.

Gikan sa usa ka micro-pisikal nga punto sa panglantaw, bisan unsa nga hamis nga nawong adunay usa ka bagis ug dili patas nga nawong, mao nga ang kontak sa mga terminal mao ang usa ka punto kontak kay sa usa ka ibabaw nga kontak. Dugang pa, kadaghanan sa mga metal nga ibabaw gitabonan sa non-conductive oxide ug uban pang matang sa mga layer sa pelikula, mao nga sa tinuod nga kahulugan sa mga electrical contact point - gitawag nga "conductive spots - posible nga adunay electrical contact.

Ingon nga ang kadaghanan sa kontak pinaagi sa kontak sa pelikula, kung ang kasamtangan pinaagi sa duha ka bahin sa pagkontak sa interface, kini magpunting sa gagmay nga mga lugar nga konduktibo.

Busa, sa palibot sa conductive spots sa kasamtangan nga linya makontrata, nga mosangpot ngadto sa usa ka pagtaas sa gitas-on sa dalan sa kasamtangan nga dagan, ug ang epektibo nga conductive nga dapit mao ang pagkunhod. Kini nga lokal nga resistensya gitawag nga "pagsukol sa pag-urong" ug gipauswag ang pagtapos sa ibabaw ug mga kabtangan sa transmission sa mga terminal.

Sa pagkakaron, adunay duha ka criteria alang sa pagtimbang-timbang sa kalidad sa plating: una, pagtimbang-timbang sa gibag-on sa plating. Kini nga pamaagi nag-evaluate sa kalidad sa coating pinaagi sa pagsukod sa gibag-on sa coating. Ikaduha, ang kalidad sa plating gisusi gamit ang angay nga pagsulay sa spray sa asin.

Ang positibo nga presyur sa terminal shrapnel

Connector terminal positibo nga presyur mao ang usa ka importante nga timailhan sa connector performance, direkta nga makaapekto sa terminal insertion force ug electrical kabtangan. Kini nagtumong sa connector plug terminal ug socket terminal contact nawong patindog sa contact nawong pwersa.

Sa paggamit sa mga terminal, ang kasagarang problema mao ang insertion force tali sa terminal ug ang terminal control dili stable. Kini tungod sa dili lig-on nga positibo nga presyur sa terminal shrapnel, nga mosangpot sa pagtaas sa resistensya sa terminal contact surface. Kini modala ngadto sa usa ka pagtaas sa temperatura pagtaas sa mga terminal, nga miresulta sa connector burnout ug pagkawala sa conductivity, o bisan sa grabeng mga kaso, burnout.

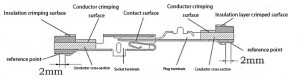

Sumala sa QC / T417 [1], ang pagsukol sa pagkontak mao ang pagsukol sa taliwala sa mga punto sa pagkontak sa usa ka konektor ug naglakip sa mga musunud nga hinungdan: ang intrinsic nga pagsukol sa mga terminal, ang pagsukol nga resulta sa pag-crimping sa mga konduktor, ang pagsukol sa wire. sa punto sa pakisayran, ug ang pagsukol sa shrapnel sa plug ug socket terminal sa kontak (Fig. 4).

Ang materyal sa terminal nag-una nga nakaapekto sa intrinsic nga pagsukol, ang kalidad sa crimping sa produkto nakaapekto sa resistensya nga nahimo sa konduktor crimp, ang plug terminal ug socket terminal shrapnel nga adunay kontak sa resistensya nga nahimo sa mga conductive nga kinaiya sa terminal, ug ang pagtaas sa temperatura sa bili sa usa ka mahinungdanon nga epekto. Busa, sa disenyo sa yawe nga mga konsiderasyon.

Hulagway4 Schematic diagram sa pagsukol sa kontak

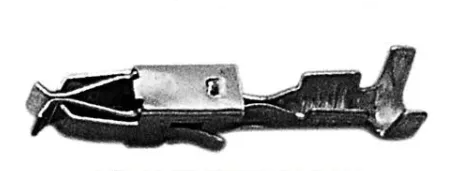

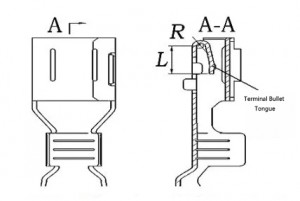

Ang positibo nga presyur sa terminal nagdepende sa pagkamaunat sa katapusan sa dila sa bala. Ang bending radius R ug ang cantilever nga gitas-on L sa dila adunay direktang impluwensya niini nga bili ug kinahanglan nga tagdon sa panahon sa proseso sa pagdesinyo. Ang istruktura sa terminal shrapnel gipakita sa Figure 5.

Figure 5 Schematic diagram sa terminal shrapnel structure

Pag-crimping sa ikog

Ang kalidad sa transmission sa terminal direktang apektado sa kalidad sa crimping sa terminal. Ang gitas-on ug gitas-on sa crimp adunay dakong epekto sa kalidad sa crimp. Ang usa ka hugot nga crimp adunay mas maayo nga mekanikal nga kalig-on ug elektrikal nga mga kabtangan, mao nga ang mga sukod sa crimp seksyon kinahanglan nga hugot nga kontrolado. Ang diametro sa wire usa ka importante nga butang nga nakaimpluwensya sa crimping effect tali sa terminal ug sa wire.

Dugang pa, ang wire mismo angay usab nga tun-an, tungod kay ang mga lokal ug langyaw nga mga produkto adunay kaugalingong talagsaon nga mga kinaiya. Sa aktuwal nga produksyon, ang mosunod nga mga prinsipyo kinahanglan nga obserbahan: ang wire diametro kinahanglan nga motakdo sa katapusan sa terminal, ang gitas-on sa ulo nga bahin kinahanglan nga kasarangan, ug ang angay nga crimping agup-op, crimping human sa Rattori pagsulay.

Susiha ang mga pamaagi sa pag-crimping sa terminal lakip ang pagsusi sa profile sa crimping sa terminal ug puwersa sa pagbitad. Pinaagi sa pagsusi sa profile, mahimo nimong tan-awon nga tan-awon ang mga resulta sa crimping aron masiguro nga wala’y mga depekto sama sa nawala nga mga wire nga tumbaga o pag-ubos. Dugang pa, ang pull-off force nag-assess sa pagkakasaligan sa crimp.

Panahon sa pag-post: Hul-18-2024