Automobilové koncové konektoryv oblasti automobilových kabelových svazků jsou důležitou součástí oboru, ale také přímo určují konektorový signál a přenos výkonu důležitých uzlů. S rychlým rozvojem čínského automobilového průmyslu, neustálé zlepšování v oblasti automobilových dílů také podporuje automobilový konektor k propracovanějšímu a spolehlivějšímu vývoji.

Přezkoumáním minulých problémů při používání konektorových vývodů jsme zjistili, že schopnost přenášet vývody ovlivní následující faktory: materiály, konstrukční struktura, kvalita povrchu a krimpování.

Materiál terminálu

Vezmeme-li v úvahu funkčnost a hospodárnost, domácí průmysl konektorů obvykle používá dva materiály: mosaz a bronz. Mosaz obvykle vede k dobrému, ale pružnějšímu bronzu. S ohledem na zásuvkové a zásuvkové svorky ve struktuře rozdílů obecně upřednostňujte použití zástrčkových svorek spíše než vodivější mosazi. Samotné zásuvkové koncovky mají obvykle flexibilní konstrukci, zohledňující požadavky na vodivost, a obvykle volí bronzové materiály, aby byla zajištěna spolehlivost koncového šrapnelu.

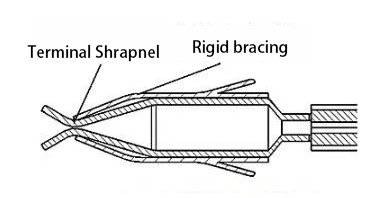

Pro relativně přísné požadavky na vodivost zásuvkových svorek, protože vodivost bronzového materiálu není schopna splnit požadavky, je obecnou praxí volit mosazné materiály zásuvkových svorek s ohledem na vady samotného mosazného materiálu, který je méně pružný, elasticita se sníží. Ve struktuře zvyšte tuhou nosnou konstrukci pro zvýšení elasticity terminálů. Jak je znázorněno na obrázku (1).

Obrázek 1 Schéma struktury zásuvkové svorky s pevnou podpěrou

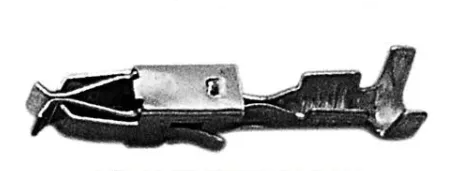

Ve výše uvedeném popisu koncové struktury s tuhou podpěrou na obrázku (2), tuhá podpěrná struktura zlepšuje přetlak vodivého laminovacího povrchu, čímž zlepšuje vodivost produktu.

Obrázek 2 Obrázek zásuvkové svorky s pevnou podpěrou

Návrh konstrukce

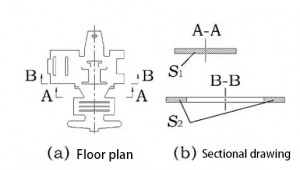

V podstatě je struktura návrhu v podstatě open source, aby se minimalizovaly náklady na suroviny, při zachování přenosu energie terminálů. Proto jsou svorky konektoru nejzranitelnější vůči vlivu přenosu energie jako součást jejich struktury „úzkého hrdla“, což se týká vývodů ve vodivém povrchu nejmenšího průřezu konstrukce. Jak je znázorněno na obrázku (3), struktura přímo ovlivňuje proudovou zatížitelnost terminálu.

Obrázek 3 Schéma rozšíření terminálu

Obrázek 3b ukazuje, že plocha průřezu S1 je větší než S2, takže průřez BB je ve stavu úzkého hrdla. To znamená, že v procesu návrhu musí průřez splňovat vodivé potřeby terminálu.

Povrchová úprava

U většiny konektorů je pocínování poměrně běžnou metodou pokovování. Nevýhody pocínování zahrnují následující dvě: za prvé, pocínování povede ke snížené pájitelnosti a zvýšenému přechodovému odporu, který pramení hlavně z pokovování a kovové intermetalické ochrany mezi kovem. Za druhé, pokovený kontaktní materiál má vyšší povrchové tření ve srovnání s pokoveným kovem, což vede ke zvýšení vkládací síly konektoru, zejména u vícevodičových konektorů.

Proto se pro pokovování vícevodičových konektorů všude, kde je to možné, používají nové procesy pokovování, aby se zajistil přenos spojení a zároveň se snížil vkládací proud. Například pozlacení je dobrý proces pokovování.

Z mikrofyzikálního hlediska má každý hladký povrch drsný a nerovný povrch, takže kontakt svorek je spíše bodový než povrchový. Kromě toho je většina kovových povrchů pokryta nevodivým oxidem a jinými typy filmových vrstev, takže pouze v pravém smyslu elektrických kontaktních bodů – nazývaných „vodivá místa – je možné mít elektrický kontakt.

Protože většina kontaktu je přes fóliový kontakt, když proud prochází dvěma kontaktními částmi rozhraní, zaměří se na tyto velmi malé vodivé body.

V blízkosti vodivých míst proudového vedení se tedy bude smršťovat, což vede ke zvětšení délky dráhy toku proudu a zmenší se efektivní vodivá plocha. Tento lokalizovaný odpor se nazývá „odolnost proti smršťování“ a zlepšuje povrchovou úpravu a přenosové vlastnosti svorek.

V současné době existují dvě kritéria pro hodnocení kvality pokovení: za prvé, hodnocení tloušťky pokovení. Tato metoda hodnotí kvalitu povlaku měřením tloušťky povlaku. Za druhé, kvalita pokovení se vyhodnotí pomocí vhodného testu solnou mlhou.

Přetlak koncového šrapnelu

Kladný tlak koncovky konektoru je důležitým ukazatelem výkonu konektoru, který přímo ovlivňuje sílu vložení koncovky a elektrické vlastnosti. Vztahuje se na kontaktní plochu konektorové zástrčky a svorky zásuvky kolmou na sílu kontaktní plochy.

Při použití svorek je nejčastějším problémem, že zasouvací síla mezi svorkou a ovládáním svorky není stabilní. To je způsobeno nestabilním přetlakem na koncovém šrapnelu, který vede ke zvýšení odporu kontaktní plochy koncovky. To vede ke zvýšení teploty svorek, což má za následek vyhoření konektoru a ztrátu vodivosti, nebo dokonce v extrémních případech vyhoření.

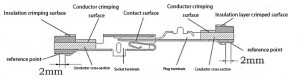

Podle QC/T417 [1] je přechodový odpor odpor mezi kontaktními body konektoru a zahrnuje následující faktory: vlastní odpor svorek, odpor vyplývající z krimpování vodičů, odpor drátu v referenčním bodě a odporem šrapnelu kontaktů zástrčky a zásuvky (obr. 4).

Materiál koncovky ovlivňuje především vlastní odpor, kvalita zalisování výrobku ovlivňuje odpor generovaný zalisováním vodiče, kontaktem koncovky zástrčky a šrapnelu zásuvky s odporem generovaným vodivými charakteristikami koncovky a zvýšením teploty koncovky. hodnotu významného dopadu. Proto jsou při návrhu klíčové úvahy.

Postava4 Schematické schéma přechodového odporu

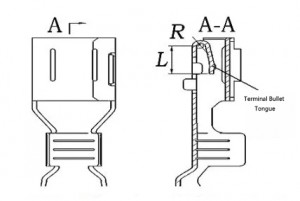

Kladný tlak na koncovku závisí na pružnosti konce jazýčku střely. Poloměr ohybu R a délka konzoly L pera mají přímý vliv na tuto hodnotu a musí být zohledněny během procesu návrhu. Struktura terminálního šrapnelu je znázorněna na obrázku 5.

Obrázek 5 Schematické schéma struktury šrapnelu terminálu

Krimpování ocasu

Kvalita přenosu terminálu je přímo ovlivněna kvalitou krimpování terminálu. Délka záběru a výška krimpu mají významný vliv na kvalitu krimpu. Pevné zvlnění má lepší mechanickou pevnost a elektrické vlastnosti, takže rozměry krimpovací části by měly být přísně kontrolovány. Průměr drátu je důležitým faktorem ovlivňujícím krimpovací efekt mezi koncovkou a drátem.

Kromě toho stojí za to studovat i samotný drát, protože domácí i zahraniční výrobky mají své vlastní jedinečné vlastnosti. Při vlastní výrobě by měly být dodrženy následující zásady: průměr drátu by měl odpovídat konci koncovky, délka hlavové části by měla být mírná a vhodná krimpovací forma, krimpování po Rattori testu.

Zkontrolujte způsoby zalisování koncovky, včetně kontroly profilu zalisování koncovky a síly odtržení. Kontrolou profilu můžete vizuálně vyhodnotit výsledky krimpování, abyste se ujistili, že se nevyskytují žádné vady, jako jsou chybějící měděné dráty nebo vypadnutí dna. Navíc tažná síla posuzuje spolehlivost krimpu.

Čas odeslání: 18. července 2024