Zajímavým jevem bylo zjištěno, že u mnoha původních oranžových vysokonapěťových konektorů, které se nějakou dobu používaly ve vozidlech, se na plastové skořepině objevil bílý jev, a tento jev není výjimkou, nejedná se o rodinu tohoto fenoménu, zejména u užitkových vozidel.

Někteří zákazníci se mě ptali, zda to ovlivňuje jejich používání. Existuje nějaké riziko? Má to vliv na životnost?

Než odpovíte na tuto otázku, uveďte několik otázek, abyste našli odpověď:

1. Proč je nutné používat oranžovou barvu pro vysokonapěťové konektory? Je možné to nevyužít?

2. Z jakého materiálu je konektor obvykle plastový obal? Odkud pochází oranžová barva?

3. Kvůli použití speciálních scénářů,? Je nějaký problém s dlouhodobou aplikací?

4. Co nás to vede k zamyšlení a čemu je třeba věnovat pozornost?

Proč musí vysokonapěťové konektory používat oranžovou barvu? Nemůžeme to použít?

Použití oranžové jako varovné barvy pro vysoké napětí je považováno za „mezinárodní praxi“, například americký National Electrical Code (NEC) přijal oranžovou jako požadovanou barvu pro vysokonapěťové kabely; od konce 90. let, kdy byly HEV postupně popularizovány na EV, se oranžová používá jako výstražný barevný kód vysokého napětí pro xEV, který se používá k označení vysokonapěťových vodičů a konektorů.vysokonapěťové kabely a konektory; tento poutavý systém barevného kódování identifikuje, kterých součástí vysokonapěťové jednotky byste se neměli dotýkat bez řádného bezpečnostního školení a osobních ochranných prostředků.

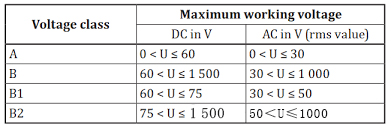

Co je vysoké napětí automobilové třídy? „Koncept vysokého napětí“ „automobilové třídy“ je obvykle „třída napětí „B“ podle definice ISO 6469-3, obecně s provozním napětím >60 V a ≤ 1500 V DC nebo 30 V a ≤ 1000 V AC . > 30 V a ≤ 1000 V AC, podle normy „Kabely vysokonapěťové sběrnice, které nejsou umístěny v krytu, musí být označeny krytem s barvou „oranžová“ Sběrnice v tomto případě označuje sestavu, který také obsahuje konektory;

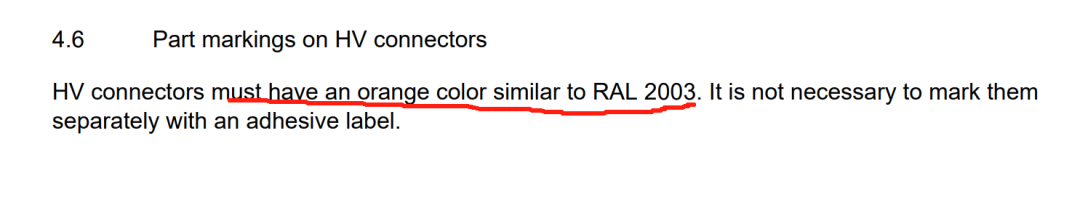

Pokud jde o standardy konektorů, ať už jde o standardy hlavních výrobců OEM, nebo byla Evropa rozpuštěna „standardy řady LV“ nebo podobné normy USCAR (LV215 216 USCAR20 SAE1742 atd.) stanovily, že barevné kódování vysokonapěťových konektorů je oranžová a číslo vzorníku určuje požadavky RAL 2003, 2008 a 2011; z nichž RAL 2003 je nejsvětlejší, RAL 2011 je více načervenalý a tmavší a RAL 2008 je mezi nimi. Požadavky jsou obecně definovány jako RAL 2003, 2008 a 2011; z nichž RAL 2003 je nejsvětlejší, RAL 2011 je více červená a tmavší a RAL 2008 mezi těmito dvěma, zatímco oranžová musí splňovat barvu déle než 10 let bez metamorfózy.

Takže oranžová barva je základním zákonem silničního provozu, pokud je vyrobena z kovu, většinou je také potřeba vyznačit na viditelném místě štítku s výstrahou vysokého napětí, nemůže tedy být oranžová? Obvykle ne, protože příslušné bezpečnostní předpisy mohou být odmítnuty.

Jaké materiály se používají pro konektory s plastovým pláštěm? Odkud pochází oranžová barva?

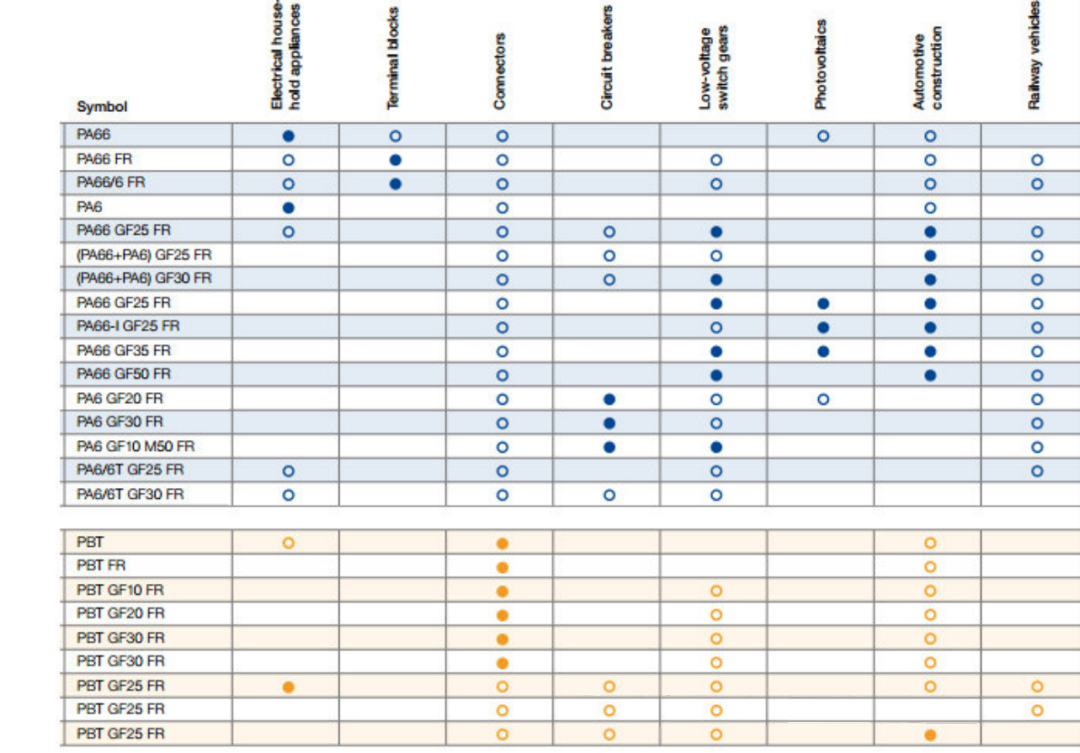

Plášť konektorů je obvykle vyroben z polyuretanových materiálů, běžně používaných PA66 PBT atd., obecné plastové pláště musí splňovat požadavky na izolaci systému a zároveň musí mít určité fyzikální vlastnosti, jako je dostatečná pevnost, odolnost proti roztržení , houževnatost atd., ale také musí mít vlastnosti zpomalovače hoření, takže obecná hodnota CTI má zvláštní požadavky, obvykle výrobci použijí nylonové materiály ke zvýšení vhodného materiálu Obvykle budou výrobci používat nylonový materiál s vhodným skleněným vláknem jako jeho materiál, jako např PA66+30%GF_V0 nebo PBT.

Oranžová barva je obecně tvořena 2 způsoby, jedním jsou bílé plastové částice plus určité procento mísení barevného prášku, obecně je to vlastní barva, druhá barva je stabilnější a odpovídající náklady jsou také vyšší, všeobecní výrobci materiálů musí splňují odpovídající standardní požadavky na vlastní barvu, jako je BASF, Celanese a tak dále.

Kvůli použití speciálních scénářů,? Existují nějaké problémy s dlouhodobými aplikacemi?

Problém na začátku článku je umístěn v boxu baterie venku, odkrytý, místo je vystaveno slunečnímu záření po celý rok, a blíže ke kolu, setrvačnost kola korozních znečišťujících látek vrhá určité procento přichycené k materiálu, na základě v první řadě je pravděpodobnost vybělení větší, protože je dlouhodobě vystaven vysokým teplotám a slunečnímu záření, urychluje rychlost jeho stárnutí, což vede k bělení, a zároveň bude UV a jiné paprsky způsobené chemickými reakcemi a povrchem materiálu, což má za následek urychlené bělení materiálu. Zároveň ultrafialové paprsky a další paprsky také způsobí chemickou reakci s povrchem materiálu, což vede k urychlenému křehnutí materiálu a bělení, kromě toho, že bude vystaven a blízko vozidla, bude pravděpodobnější, že bude korodován kyselinou. -obsahující polutanty, které povedou k urychlenému rozkladu molekul materiálu v kyselině za podpory chemické reakce bělení.

Celkově bělení materiálu znamená, že existuje potenciální riziko „zkřehnutí“ a „degradace elektrických vlastností“, což ovlivní jeho životnost a zvýší pravděpodobnost selhání produktu ve srovnání s běžnými konektory, jako je prasknutí po nárazu cizí předměty, jako jsou kameny. Ve srovnání s normálními konektory existuje větší pravděpodobnost selhání produktu, jako je větší náchylnost k prasknutí po nárazu kamenů a jiných cizích předmětů, horší impedance, když jsou mokré, a náchylnější k poruchám.

Přimět nás k zamyšlení nad tím, čemu je třeba věnovat pozornost?

Z pohledu vývoje vysokonapěťových konektorů, konektorů směrem k větší miniaturizaci, integraci (materiály snáze obsahují více elektrických kontaktů) lehčí (kompaktnější konstrukce, menší rozměry, tenčí tloušťka atd.), to je pro základní produkt technologický výzkum a průlomy kladou vyšší požadavky; například kontaktní svorky odolnější proti oděru (pokovovací materiály, výběr substrátu a další výzkum) a tak dále.

Plastové materiály zároveň kladou vyšší požadavky, širší pracovní prostředí po celou dobu životnosti, vyšší požadavky CTI a 0,4 mmV0 podle požadavků elektrických vlastností, celý životní cyklus stálosti barvy, materiálů , vysoká tepelná odolnost, vysoká tepelná vodivost materiálu, nutnost zaměření materiálových přísad na elektrickou korozi kontaktů, fyzikální stabilita materiálu při dlouhodobém používání silové struktury Stabilita aplikace materiálu v drsných podmínkách prostředí atd…

Čas odeslání: 28. února 2024