Et interessant fænomen fandt ud af, at i mange af de originale orange højspændingsstik, der har været brugt i køretøjer i nogen tid, fremstod plastikskallen som hvidt fænomen, og dette fænomen er ikke en undtagelse, ikke familie af fænomenet, især erhvervskøretøjet.

Nogle kunder spurgte mig, om dette påvirker deres brug. Er der nogen risiko? Påvirker det levetiden?

Inden du besvarer dette spørgsmål, skal du liste et par spørgsmål for at finde svaret:

1. Hvorfor er det nødvendigt at bruge orange farve til højspændingsstik? Er det muligt ikke at bruge det?

2. Hvilken slags materiale er stikket normalt en plastikskal? Hvor kommer den orange farve fra?

3. På grund af brugen af specielle scenarier,? Er der noget problem med langvarig anvendelse?

4. Hvad får det os til at tænke over, og hvad skal vi være opmærksomme på?

Hvorfor skal højspændingsstik bruge orange farve? Kan vi ikke bruge det?

Brugen af orange som advarselsfarve for højspænding betragtes som en "international praksis", for eksempel har US National Electrical Code (NEC) vedtaget orange som den påkrævede farve for højspændingskabler; siden slutningen af 90'erne, hvor HEV'er gradvist blev populært til EV'er, er orange blevet brugt som en højspændingsadvarselsfarvekode for xEV'er, som bruges til at betegne højspændingsledninger og -stik.højspændingskabler og stik; dette iøjnefaldende farvekodningssystem identificerer, hvilke højspændingsenhedskomponenter der ikke bør røres uden ordentlig sikkerhedstræning og personligt beskyttelsesudstyr.

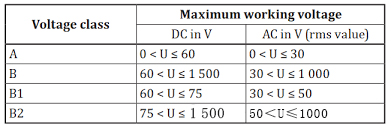

Hvad er højspænding i bilindustrien? "Automotive grade" "højspændingskonceptet" er normalt "spændingsklasse "B" i henhold til definitionen af ISO 6469-3, generelt med en driftsspænding på >60 V og ≤ 1500 V DC eller 30 V og ≤ 1000 V AC . > 30 V og ≤ 1000 V AC, i henhold til standarden "Højspændings-buskabler, som ikke er placeret i huset, skal identificeres med et dæksel med farven "orange". Bussen refererer i dette tilfælde til montagen, som også indeholder stikkene;

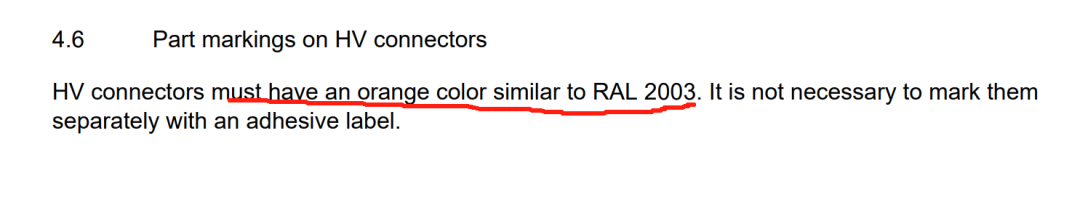

Med hensyn til konnektorstandarder, uanset om det er de store OEM's standarder, eller Europa er blevet opløst "LV series standards" eller lignende USCAR standarder, (LV215 216 USCAR20 SAE1742 osv.) har fastsat, at højspændingsstikkets farvekodning orange og farvekortnummeret angiver kravene i RAL 2003, 2008 og 2011; hvoraf RAL 2003 er den lyseste, RAL 2011 er mere rødlig og mørkere, og RAL 2008 er midt imellem. Krav er generelt defineret som RAL 2003, 2008 og 2011; hvoraf RAL 2003 er den lyseste, RAL 2011 er mere rød og mørkere, og RAL 2008 mellem de to, mens orange skal opfylde farven på mere end 10 år uden metamorfose.

Så farven på orange er vejens grundlæggende lov, hvis den er lavet af metal, skal den normalt også markeres i det åbenlyse område af højspændingsadvarselsmærkatet, så kan det ikke være orange? Normalt ikke, fordi de relevante sikkerhedsforskrifter kan blive afvist.

Hvilken slags materialer bruges til stik med plastikskaller? Hvor kommer den orange farve fra?

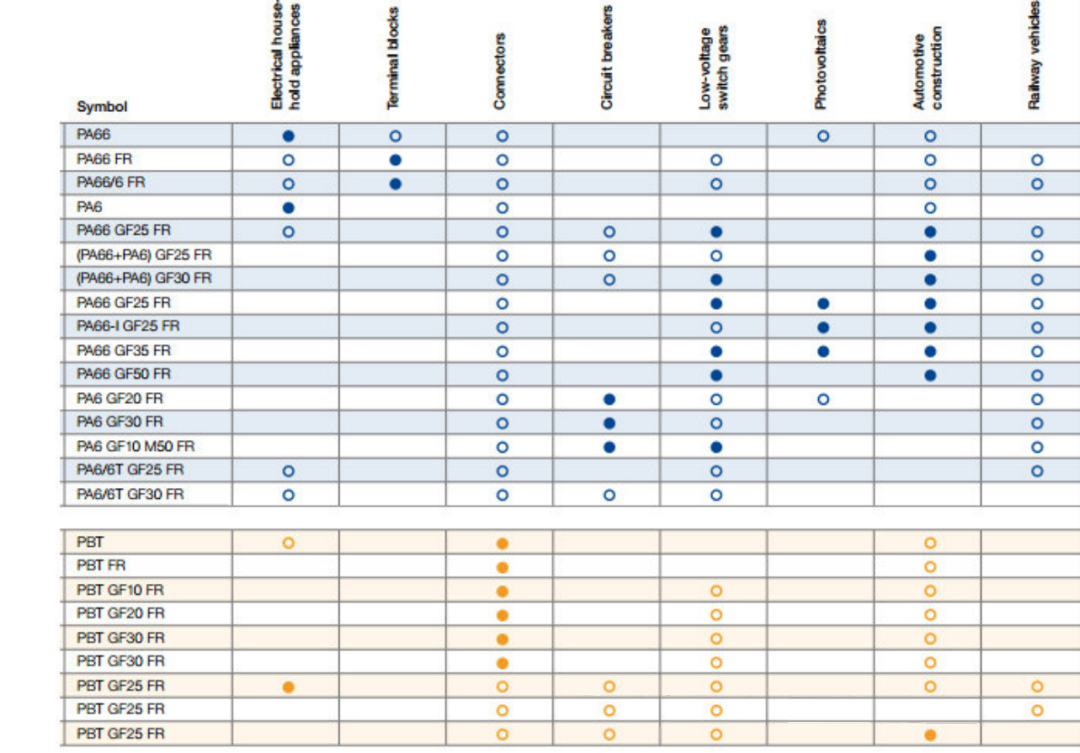

Forbindelsesskaller er normalt lavet af polyurethanmaterialer, almindeligt anvendte PA66 PBT osv., de generelle plastskaller skal opfylde kravene til systemisoleringen og skal samtidig have visse fysiske egenskaber, såsom tilstrækkelig styrke, rivebestandighed , sejhed osv., men skal også have flammehæmmende egenskaber, så den generelle CTI-værdi har særlige krav, normalt vil producenterne bruge nylonmaterialer til at øge den passende Normalt vil producenter bruge nylonmateriale med passende glasfiber som materiale, såsom PA66+30%GF_V0 eller PBT.

Den orange farve er generelt dannet på 2 måder, den ene er hvide plastikpartikler plus en vis procentdel af farvepulverblanding, er generelt tilpasset farve, sidstnævnte farve er mere stabil, og de tilsvarende omkostninger er også højere, de generelle materialeproducenter skal opfylde de tilsvarende standardkrav for den brugerdefinerede farve, såsom BASF, Celanese og så videre.

På grund af brugen af specielle scenarier,? Er der problemer med langsigtede applikationer?

Problemet i begyndelsen af artiklen er placeret i batteriboksen udenfor, udsat, placering er udsat for sollys hele året rundt, og tættere på hjulet, hjulet inerti af ætsende forurenende stoffer kastet op en vis procentdel knyttet til materialet, baseret på dette, for det første, er sandsynligheden for blegning større på grund af dens langvarige eksponering for høje temperaturer og solskin, hvilket accelererer hastigheden af dets aldring, hvilket fører til blegning, og ved samtidig vil UV og andre stråler være forårsaget af kemiske reaktioner og materialeoverfladen, hvilket resulterer i accelereret materialeblegning. Samtidig vil ultraviolette stråler og andre stråler også forårsage en kemisk reaktion med materialets overflade, hvilket fører til accelereret materialeskørhed og blegning, udover at blottede og tæt på køretøjet vil gøre det mere tilbøjeligt til at blive korroderet af syren -indeholdende forurenende stoffer, som vil føre til en accelereret nedbrydning af materialemolekyler i syren under støtte af den kemiske reaktionsblegning.

Overordnet betyder blegningen af materialet, at der er en potentiel risiko for "skørhed" og "nedbrydning af elektriske egenskaber", hvilket vil påvirke dets levetid og øge risikoen for produktfejl sammenlignet med normale stik, såsom revnedannelse efter stød med fremmedlegemer, såsom sten. Sammenlignet med normale stik er der flere chancer for produktfejl, såsom at være mere modtagelig for revner efter stød fra sten og andre fremmedlegemer, have dårligere impedans, når den er våd, og være mere modtagelig for nedbrud.

At få os til at tænke over, hvad der skal lægges vægt på?

Fra perspektivet af udviklingen af højspændingsstik, stik mod mere miniaturisering, integration (materialer nemmere at inkludere flere elektriske kontakter) mere letvægts (mere kompakt struktur, mindre størrelse, tyndere tykkelse osv.) tendens, dette for produktet underliggende teknologisk forskning og gennembrud stiller højere krav; for eksempel mere slidstærke kontaktterminaler (pletteringsmaterialer, substratvalg og anden forskning) og så videre.

Samtidig stiller plastmaterialer også højere krav, et bredere arbejdsmiljø gennem hele livscykluskravene, højere CTI-krav og 0,4 mmV0 under kravene til de elektriske egenskaber, hele livscyklussen af stabiliteten af farven, materialer , høj varmebestandighed, høj varmeledningsevne af materialet, behovet for at fokusere på materialets additiver på den elektriske korrosion af kontakterne, materialets fysiske stabilitet ved langvarig brug af kraftstrukturen Stabilitet af materialepåføring i barske miljøer osv...

Indlægstid: 28-2-2024