Kfz-KlemmensteckverbinderIm Bereich des Kfz-Kabelbaums sind sie ein wichtiger Teil des Feldes, bestimmen aber auch direkt das Anschlusssignal und die Stromübertragung wichtiger Knoten. Mit der rasanten Entwicklung der chinesischen Automobilindustrie führt die kontinuierliche Verbesserung des Bereichs der Automobilteile auch zu einer verfeinerten und zuverlässigeren Entwicklung des Automobilsteckverbinders.

Bei der Durchsicht der bisherigen Probleme bei der Verwendung von Steckverbinderanschlüssen haben wir festgestellt, dass die folgenden Faktoren die Fähigkeit zur Übertragung von Anschlüssen beeinflussen: Materialien, Designstruktur, Oberflächenqualität und Crimpung.

Das Material des Terminals

Unter Berücksichtigung der Funktionalität und Wirtschaftlichkeit werden in der heimischen Steckverbinderindustrie üblicherweise zwei Materialien verwendet: Messing und Bronze. Messing eignet sich normalerweise gut, aber flexibler als Bronze. Angesichts der Unterschiede zwischen Stecker- und Buchsenklemmen in der Struktur sollte im Allgemeinen der Verwendung von Steckerklemmen Vorrang vor dem leitfähigeren Messing gegeben werden. Die Buchsenklemmen selbst haben in der Regel ein flexibles Design unter Berücksichtigung der Leitfähigkeitsanforderungen und wählen in der Regel Bronzematerialien, um die Zuverlässigkeit der Klemmenschrapnells zu gewährleisten.

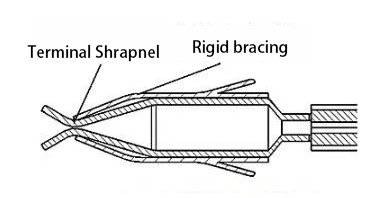

Für relativ strenge Leitfähigkeitsanforderungen an die Buchsenklemmen besteht die allgemeine Praxis darin, Messing-Buchsenklemmenmaterialien zu wählen, da die Leitfähigkeit des Bronzematerials die Anforderungen nicht erfüllen kann. Dabei sind die Mängel des Messingmaterials selbst zu berücksichtigen, das weniger flexibel ist. die Elastizität wird reduziert. Erhöhen Sie in der Struktur die starre Stützstruktur, um die Elastizität der Anschlüsse zu erhöhen. Wie in Abbildung (1) dargestellt.

Abbildung 1 Strukturdiagramm einer Buchsenklemme mit starrer Halterung

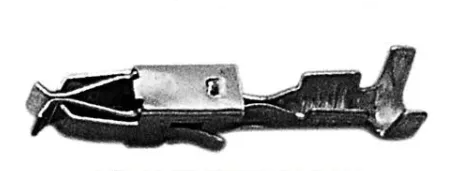

In der obigen Beschreibung der Anschlussstruktur mit starrem Träger in Abbildung (2) verbessert die starre Trägerstruktur den Überdruck der leitfähigen Laminieroberfläche und verbessert so die Leitfähigkeitszuverlässigkeit des Produkts.

Abbildung 2 Bild einer Buchsenklemme mit starrer Halterung

Das Design der Struktur

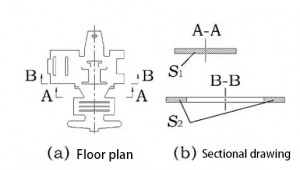

Im Wesentlichen ist die Struktur des Designs im Wesentlichen Open Source, um die Rohstoffkosten zu minimieren und gleichzeitig die Stromübertragung der Terminals aufrechtzuerhalten. Daher sind die Anschlussklemmen als Teil ihrer „Engpass“-Struktur, die sich auf die Anschlüsse in der leitenden Oberfläche des kleinsten Querschnitts der Struktur bezieht, am anfälligsten für die Auswirkungen der Stromübertragung. Wie in Abbildung (3) dargestellt, wirkt sich die Struktur direkt auf die Strombelastbarkeit der Klemme aus.

Abbildung 3 Schematische Darstellung der Terminalerweiterung

Abbildung 3b zeigt, dass die Querschnittsfläche von S1 größer als die von S2 ist, sodass sich der Querschnitt von BB im Engpasszustand befindet. Dies weist darauf hin, dass im Entwurfsprozess der Querschnitt den Leitfähigkeitsanforderungen der Klemme genügen muss.

Die Oberflächenbeschichtung

Bei den meisten Steckverbindern ist die Verzinnung eine relativ übliche Beschichtungsmethode. Zu den Nachteilen der Verzinnung gehören die folgenden zwei: Erstens führt die Verzinnung zu einer verringerten Lötbarkeit und einem erhöhten Kontaktwiderstand, der hauptsächlich auf die Beschichtung und den intermetallischen Schutz zwischen den Metallen zurückzuführen ist. Zweitens weist das plattierte Kontaktmaterial im Vergleich zum plattierten Metall eine höhere Oberflächenreibung auf, was insbesondere bei mehradrigen Steckverbindern zu einer Erhöhung der Steckkraft des Steckverbinders führt.

Daher werden bei der Beschichtung von Mehrdrahtsteckverbindern nach Möglichkeit neue Beschichtungsverfahren eingesetzt, um die Verbindungsübertragung sicherzustellen und gleichzeitig den Einsteckstrom zu reduzieren. Beispielsweise ist das Vergolden ein gutes Galvanisierungsverfahren.

Aus mikrophysikalischer Sicht hat jede glatte Oberfläche eine raue und unebene Oberfläche, sodass der Kontakt der Anschlüsse eher ein Punktkontakt als ein Oberflächenkontakt ist. Darüber hinaus sind die meisten Metalloberflächen mit nichtleitenden Oxid- und anderen Arten von Filmschichten bedeckt, sodass ein elektrischer Kontakt nur im eigentlichen Sinne der elektrischen Kontaktpunkte – sogenannte „leitende Stellen“ – möglich ist.

Da der Großteil des Kontakts über den Filmkontakt erfolgt, konzentriert sich der Strom, wenn er durch die beiden Kontaktteile der Schnittstelle fließt, auf diese sehr kleinen leitenden Stellen.

Daher wird die Stromleitung in der Nähe der leitenden Stellen zusammengezogen, was zu einer Vergrößerung der Länge des Stromflusspfads führt und die effektive leitende Fläche verringert. Dieser lokale Widerstand wird „Schrumpfwiderstand“ genannt und verbessert die Oberflächenbeschaffenheit und Übertragungseigenschaften der Anschlüsse.

Derzeit gibt es zwei Kriterien zur Beurteilung der Qualität der Beschichtung: Erstens die Beurteilung der Dicke der Beschichtung. Bei dieser Methode wird die Qualität der Beschichtung durch Messung der Beschichtungsdicke beurteilt. Zweitens wird die Qualität der Beschichtung mithilfe eines geeigneten Salzsprühtests bewertet.

Der Überdruck des Endsplitters

Der Überdruck des Steckverbinderanschlusses ist ein wichtiger Indikator für die Steckverbinderleistung und wirkt sich direkt auf die Einsteckkraft und die elektrischen Eigenschaften des Steckverbinders aus. Es bezieht sich auf die Kontaktfläche des Steckverbinders und der Buchsenklemme senkrecht zur Kontaktflächenkraft.

Bei der Verwendung von Klemmen besteht das häufigste Problem darin, dass die Einsteckkraft zwischen Klemme und Klemmensteuerung nicht stabil ist. Dies ist auf den instabilen Überdruck auf den Anschlusssplitter zurückzuführen, der zu einer Erhöhung des Widerstands der Anschlusskontaktfläche führt. Dies führt zu einem Anstieg des Temperaturanstiegs an den Anschlüssen, was zum Durchbrennen des Steckers und zum Verlust der Leitfähigkeit oder in extremen Fällen sogar zum Durchbrennen führt.

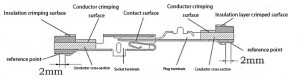

Gemäß QC/T417 [1] ist der Kontaktwiderstand der Widerstand zwischen den Kontaktpunkten eines Steckverbinders und umfasst folgende Faktoren: den Eigenwiderstand der Anschlüsse, den Widerstand, der sich aus dem Crimpen der Leiter ergibt, den Widerstand des Drahtes am Bezugspunkt und der Widerstand des Schrapnells der in Kontakt stehenden Stecker- und Buchsenklemmen (Abb. 4).

Das Klemmenmaterial beeinflusst hauptsächlich den Eigenwiderstand, die Crimpqualität des Produkts beeinflusst den durch die Leitercrimpung erzeugten Widerstand, den in Kontakt stehenden Stecker- und Buchsenklemmenschrapnell mit dem Widerstand, der durch die leitenden Eigenschaften der Klemme erzeugt wird, und den Temperaturanstieg des Wert einer erheblichen Auswirkung. Daher sind bei der Gestaltung wichtige Überlegungen anzustellen.

Figur4 Schematische Darstellung des Kontaktwiderstands

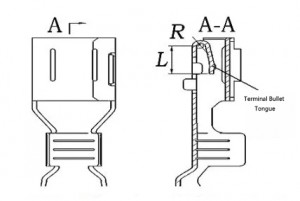

Der positive Druck auf die Klemme hängt von der Elastizität des Endes der Einschusszunge ab. Der Biegeradius R und die Auskraglänge L der Zunge haben direkten Einfluss auf diesen Wert und müssen bei der Konstruktion berücksichtigt werden. Der Aufbau des Endsplitters ist in Abbildung 5 dargestellt.

Abbildung 5 Schematische Darstellung der terminalen Schrapnellstruktur

Schwanzkräuseln

Die Übertragungsqualität der Klemme wird direkt von der Crimpqualität der Klemme beeinflusst. Eingriffslänge und Crimphöhe haben einen wesentlichen Einfluss auf die Crimpqualität. Ein fester Crimp weist eine bessere mechanische Festigkeit und elektrische Eigenschaften auf, daher sollten die Abmessungen des Crimpabschnitts streng kontrolliert werden. Der Durchmesser des Drahtes ist ein wichtiger Faktor, der die Crimpwirkung zwischen der Klemme und dem Draht beeinflusst.

Darüber hinaus lohnt es sich auch, den Draht selbst zu studieren, da in- und ausländische Produkte ihre eigenen einzigartigen Eigenschaften aufweisen. Bei der tatsächlichen Produktion sollten die folgenden Grundsätze beachtet werden: Der Drahtdurchmesser sollte mit dem Ende des Anschlusses übereinstimmen, die Länge des Kopfteils sollte moderat sein und die entsprechende Crimpform sollte nach dem Rattori-Test gecrimpt werden.

Überprüfen Sie die Methoden zum Crimpen der Anschlüsse, einschließlich des Crimpprofils der Anschlüsse und der Abzugskraft. Durch die Überprüfung des Profils können Sie die Crimpergebnisse visuell beurteilen, um sicherzustellen, dass keine Mängel wie fehlende Kupferdrähte oder Durchschläge vorliegen. Darüber hinaus beurteilt die Abzugskraft die Zuverlässigkeit der Crimpung.

Zeitpunkt der Veröffentlichung: 18. Juli 2024