Ein interessantes Phänomen besteht darin, dass bei vielen der originalen orangefarbenen Hochspannungsanschlüssen, die seit einiger Zeit in Fahrzeugen verwendet werden, die Kunststoffhülle ein weißes Phänomen aufweist, und dieses Phänomen ist keine Ausnahme und gehört nicht zur Familie des Phänomens, insbesondere bei Nutzfahrzeugen.

Einige Kunden fragten mich, ob sich dies auf ihre Verwendung auswirkt. Besteht ein Risiko? Beeinflusst es die Lebensdauer?

Bevor Sie diese Frage beantworten, listen Sie einige Fragen auf, um die Antwort zu finden:

1. Warum ist es notwendig, für Hochspannungssteckverbinder die Farbe Orange zu verwenden? Ist es möglich, es nicht zu verwenden?

2. Aus welchem Material besteht der Stecker, normalerweise eine Kunststoffhülle? Woher kommt die orange Farbe?

3. Aufgrund der Verwendung spezieller Szenarien? Gibt es Probleme bei der Langzeitanwendung?

4. Worüber müssen wir nachdenken und worauf müssen wir achten?

Warum müssen Hochspannungsanschlüsse orange sein? Können wir es nicht nutzen?

Die Verwendung von Orange als Warnfarbe für Hochspannung gilt als „internationale Praxis“, beispielsweise hat der US-amerikanische National Electrical Code (NEC) Orange als vorgeschriebene Farbe für Hochspannungskabel übernommen; Seit Ende der 90er Jahre, als HEVs nach und nach in Elektrofahrzeugen populär wurden, wird Orange als Hochspannungswarnfarbcode für xEVs verwendet, der zur Kennzeichnung von Hochspannungskabeln und -anschlüssen verwendet wird.Hochspannungskabel und Steckverbinder; Dieses auffällige Farbcodierungssystem zeigt an, welche Komponenten von Hochspannungsgeräten nicht ohne entsprechende Sicherheitsschulung und persönliche Schutzausrüstung berührt werden sollten.

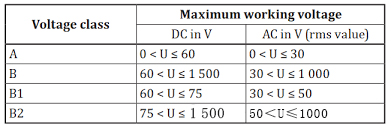

Was ist Hochspannung in Automobilqualität? Das „Automotive Grade“ „Hochspannungskonzept“ ist in der Regel die „Spannungsklasse „B“ gemäß der Definition der ISO 6469-3, im Allgemeinen mit einer Betriebsspannung von >60 V und ≤ 1500 V DC oder 30 V und ≤ 1000 V AC . > 30 V und ≤ 1000 V AC, gemäß der Norm „Hochspannungs-Buskabel, die sich nicht im Gehäuse befinden, sind durch eine Abdeckung mit der Farbe „Orange“ zu kennzeichnen.“ Mit „Bus“ ist in diesem Fall die Baugruppe gemeint, das auch die Anschlüsse enthält;

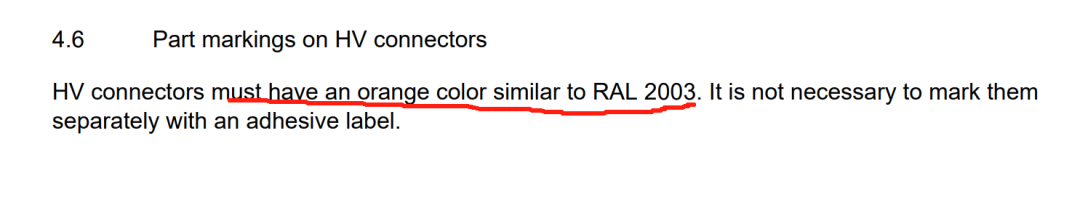

In Bezug auf Steckverbinderstandards, unabhängig davon, ob es sich um die Standards der großen OEMs handelt oder um die in Europa aufgelösten „LV-Serienstandards“ oder ähnliche USCAR-Standards (LV215 216 USCAR20 SAE1742 usw.), wurde festgelegt, dass die Farbcodierung des Hochspannungssteckers orange und orange ist die Farbkartennummer legt die Anforderungen der RAL 2003, 2008 und 2011 fest; Davon ist RAL 2003 am hellsten, RAL 2011 ist rötlicher und dunkler und RAL 2008 liegt dazwischen. Anforderungen werden im Allgemeinen als RAL 2003, 2008 und 2011 definiert; Davon ist RAL 2003 am hellsten, RAL 2011 ist roter und dunkler und RAL 2008 liegt dazwischen, während Orange die Farbe von mehr als 10 Jahren ohne Metamorphose erreichen muss.

Die Farbe Orange ist also das Grundgesetz der Straße. Wenn sie aus Metall besteht, muss sie normalerweise auch im offensichtlichen Bereich des Hochspannungswarnschilds markiert werden. Kann sie also nicht orange sein? Im Regelfall nicht, da die entsprechenden Sicherheitsvorschriften ggf. abgelehnt werden.

Welche Materialien werden für Steckverbinder mit Kunststoffgehäuse verwendet? Woher kommt die orange Farbe?

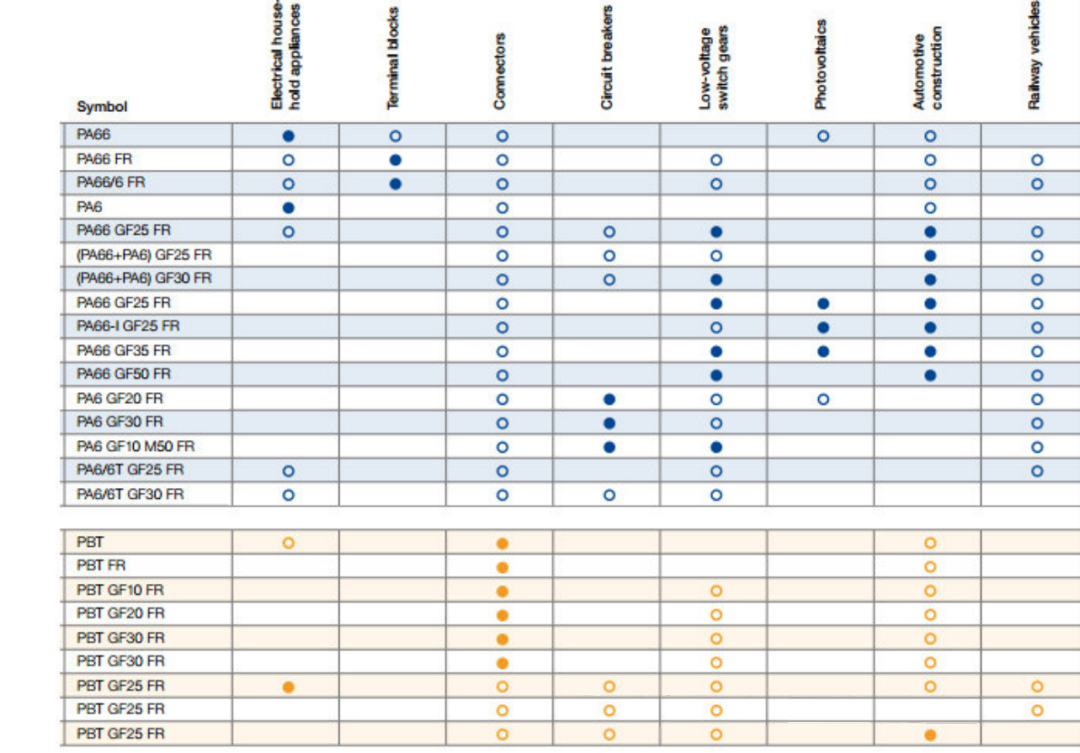

Steckverbindergehäuse bestehen in der Regel aus Polyurethan-Materialien, üblicherweise PA66 PBT usw., die allgemeinen Kunststoffgehäuse müssen die Anforderungen der Systemisolierung erfüllen und gleichzeitig bestimmte physikalische Eigenschaften aufweisen, wie z. B. ausreichende Festigkeit und Reißfestigkeit , Zähigkeit usw., müssen aber auch die Eigenschaften eines Flammschutzmittels aufweisen, daher gelten für den allgemeinen CTI-Wert besondere Anforderungen. Normalerweise verwenden Hersteller Nylonmaterialien, um die entsprechenden Eigenschaften zu erhöhen. Normalerweise verwenden Hersteller Nylonmaterialien mit geeigneten Glasfasern als Material Material, wie z PA66+30%GF_V0 oder PBT.

Die orange Farbe wird im Allgemeinen auf zwei Arten gebildet: Eine davon besteht aus weißen Kunststoffpartikeln und einem bestimmten Prozentsatz an Farbpulvermischung. Im Allgemeinen handelt es sich um eine benutzerdefinierte Farbe die entsprechenden Standardanforderungen der kundenspezifischen Farbe erfüllen, z. B. BASF, Celanese usw.

Wegen der Verwendung spezieller Szenarien? Gibt es Probleme bei Langzeitanwendungen?

Das Problem am Anfang des Artikels liegt darin, dass der Batteriekasten draußen liegt, freiliegt, der Standort das ganze Jahr über dem Sonnenlicht ausgesetzt ist und näher am Rad liegt, wodurch aufgrund der Radträgheit korrosive Schadstoffe zu einem bestimmten Prozentsatz an das Material geschleudert werden Erstens ist die Wahrscheinlichkeit einer Aufhellung größer, da die Haut längere Zeit hohen Temperaturen und Sonnenschein ausgesetzt ist, wodurch sich die Alterung beschleunigt, was zur Aufhellung führt, und gleichzeitig UV- und andere Strahlen verursacht werden chemische Reaktionen und Material Oberfläche, was zu einer beschleunigten Materialaufhellung führt. Gleichzeitig lösen ultraviolette Strahlen und andere Strahlen auch eine chemische Reaktion mit der Materialoberfläche aus, was zu einer beschleunigten Versprödung und Weißfärbung des Materials führt. Darüber hinaus erhöht die Exposition und Nähe des Fahrzeugs die Wahrscheinlichkeit, dass es durch die Säure korrodiert -haltige Schadstoffe, die unter Unterstützung der chemischen Weißungsreaktion zur beschleunigten Zersetzung von Stoffmolekülen in der Säure führen.

Insgesamt bedeutet die Weißfärbung des Materials, dass ein potenzielles Risiko einer „Versprödung“ und einer „Verschlechterung der elektrischen Eigenschaften“ besteht, was sich auf die Lebensdauer auswirkt und die Wahrscheinlichkeit eines Produktversagens im Vergleich zu normalen Steckverbindern erhöht, z. B. einer Rissbildung nach einem Aufprall Fremdkörper wie Steine. Im Vergleich zu normalen Steckverbindern besteht ein höheres Risiko für Produktausfälle, da sie beispielsweise anfälliger für Risse nach dem Aufprall von Steinen und anderen Fremdkörpern sind, eine schlechtere Impedanz bei Nässe aufweisen und anfälliger für Ausfälle sind.

Um uns dazu anzuregen, darüber nachzudenken, worauf wir achten müssen?

Aus der Perspektive der Entwicklung von Hochspannungssteckverbindern geht der Trend zu mehr Miniaturisierung, Integration (leichtere Materialien, um mehr elektrische Kontakte aufzunehmen) und leichterem Gewicht (kompaktere Struktur, kleinere Größe, geringere Dicke usw.) für das zugrunde liegende Produkt Technologieforschung und Durchbrüche stellen höhere Anforderungen; zum Beispiel abriebfestere Kontaktanschlüsse (Beschichtungsmaterialien, Substratauswahl und andere Forschung) und so weiter.

Gleichzeitig stellen Kunststoffmaterialien auch höhere Anforderungen, eine breitere Arbeitsumgebung während des gesamten Lebenszyklus, höhere CTI-Anforderungen und 0,4 mmV0 unter den Anforderungen der elektrischen Eigenschaften, der Stabilität der Farbe und der Materialien während des gesamten Lebenszyklus , hohe Hitzebeständigkeit, hohe Wärmeleitfähigkeit des Materials, die Notwendigkeit, sich bei den Materialzusätzen auf die elektrische Korrosion der Kontakte zu konzentrieren, die physikalische Stabilität des Materials bei langfristiger Nutzung der Kraftstruktur, Stabilität der Materialanwendung unter rauen Bedingungen Umgebungen usw.

Zeitpunkt der Veröffentlichung: 28. Februar 2024