Conectores de terminales automotricesen el campo del mazo de cables automotrices son una parte importante del campo, pero también determinan directamente la señal del conector y la transmisión de potencia de nodos importantes. Con el rápido desarrollo de la industria automotriz de China, la mejora continua del campo de las piezas de automóviles también promueve el conector automotriz hacia un desarrollo más refinado y confiable.

Al revisar los problemas pasados en el uso de terminales de conector, encontramos que los siguientes factores afectarán la capacidad de transmitir terminales: materiales, estructura de diseño, calidad de la superficie y engarzado.

El material del terminal.

Teniendo en cuenta la funcionalidad y la economía, la industria nacional de conectores suele utilizar dos materiales: latón y bronce. El latón suele ser propicio para obtener un bronce bueno, pero más flexible. Dadas las diferencias en la estructura de los terminales de enchufe y enchufe, generalmente priorice el uso de terminales de enchufe en lugar de los de latón, que son más conductores. Los propios terminales del enchufe suelen tener un diseño flexible, teniendo en cuenta los requisitos de conductividad, y suelen elegir materiales de bronce para garantizar la fiabilidad de la metralla del terminal.

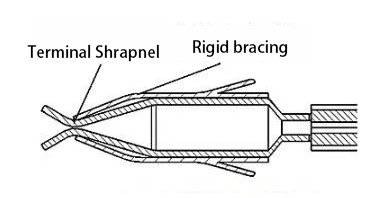

Para requisitos de conductividad relativamente estrictos de los terminales del zócalo, debido a que la conductividad del material de bronce no puede cumplir con los requisitos, la práctica general es elegir materiales de terminales del zócalo de latón, teniendo en cuenta que los defectos del material de latón en sí son menos flexibles. la elasticidad se reducirá. En la estructura aumentar la estructura rígida de soporte para aumentar la elasticidad de los terminales. Como se muestra en la Figura (1).

Figura 1 Diagrama de estructura del terminal de enchufe con soporte rígido

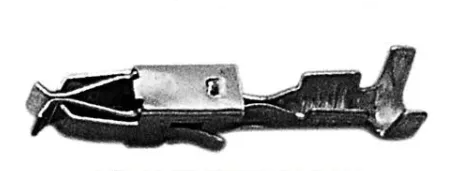

En la descripción anterior de la estructura terminal con soporte rígido en la Figura (2), la estructura de soporte rígido mejora la presión positiva de la superficie laminada conductora, mejorando así la confiabilidad conductiva del producto.

Figura 2 Imagen de terminal de enchufe con soporte rígido

El diseño de la estructura.

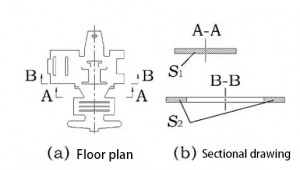

En esencia, la estructura del diseño es esencialmente de código abierto para minimizar el costo de las materias primas, manteniendo al mismo tiempo la transmisión de energía de los terminales. Por lo tanto, los terminales del conector son más vulnerables al impacto de la transmisión de energía como parte de su estructura de "cuello de botella", que se refiere a los terminales en la superficie conductora de la sección transversal más pequeña de la estructura. Como se muestra en la Figura (3), la estructura afecta directamente la capacidad de carga de corriente del terminal.

Figura 3 Diagrama esquemático de expansión de terminales.

La Figura 3b muestra que el área de la sección transversal de S1 es mayor que la de S2, por lo que la sección transversal de BB está en el estado de cuello de botella. Esto indica que, en el proceso de diseño, la sección transversal debe satisfacer las necesidades conductoras del terminal.

El revestimiento de la superficie

En la mayoría de los conectores, el estañado es un método de enchapado relativamente común. Las desventajas del estañado incluyen las dos siguientes: en primer lugar, el estañado dará lugar a una menor soldabilidad y una mayor resistencia de contacto, lo que se debe principalmente al revestimiento y la protección intermetálica del metal entre los metales. En segundo lugar, el material de contacto chapado tiene una mayor fricción superficial en comparación con el metal chapado, lo que conduce a un aumento de la fuerza de inserción del conector, especialmente en conectores de varios hilos.

Por lo tanto, para el revestimiento de conectores multicables, siempre que sea posible se utilizan nuevos procesos de revestimiento para garantizar la transferencia de la conexión y al mismo tiempo reducir la corriente de inserción. Por ejemplo, el baño de oro es un buen proceso de chapado.

Desde un punto de vista microfísico, cualquier superficie lisa tiene una superficie rugosa e irregular, por lo que el contacto de los terminales es un contacto puntual en lugar de un contacto superficial. Además, la mayoría de las superficies metálicas están cubiertas por capas de óxido no conductor y otros tipos de películas, por lo que sólo en el verdadero sentido de los puntos de contacto eléctrico, llamados "puntos conductores", es posible tener contacto eléctrico.

Como la mayor parte del contacto se realiza a través del contacto de película, cuando la corriente pasa a través de las dos partes de contacto de la interfaz, se concentrará en esos puntos conductores muy pequeños.

Por lo tanto, en las proximidades de los puntos conductores de la línea de corriente se contraerán, lo que conduce a un aumento en la longitud del recorrido del flujo de corriente y se reduce el área conductora efectiva. Esta resistencia localizada se denomina “resistencia a la contracción” y mejora el acabado superficial y las propiedades de transmisión de los terminales.

Actualmente, existen dos criterios para evaluar la calidad del revestimiento: primero, evaluar el espesor del revestimiento. Este método evalúa la calidad del recubrimiento midiendo el espesor del mismo. En segundo lugar, la calidad del revestimiento se evalúa mediante una prueba de niebla salina adecuada.

La presión positiva de la metralla terminal

La presión positiva del terminal del conector es un indicador importante del rendimiento del conector y afecta directamente la fuerza de inserción del terminal y las propiedades eléctricas. Se refiere a la superficie de contacto del terminal del enchufe del conector y del terminal del zócalo perpendicular a la fuerza de la superficie de contacto.

En el uso de terminales, el problema más común es que la fuerza de inserción entre el terminal y el control del terminal no es estable. Esto se debe a la presión positiva inestable sobre la metralla del terminal, lo que conduce a un aumento de la resistencia de la superficie de contacto del terminal. Esto provoca un aumento de la temperatura de los terminales, lo que provoca que el conector se queme y pierda conductividad, o incluso en casos extremos, que se queme.

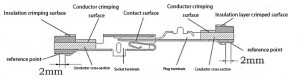

Según QC/T417 [1], la resistencia de contacto es la resistencia entre los puntos de contacto de un conector e incluye los siguientes factores: la resistencia intrínseca de los terminales, la resistencia resultante del engarzado de los conductores, la resistencia del cable en el punto de referencia, y la resistencia de la metralla de los terminales de clavija y toma en contacto (Fig. 4).

El material del terminal afecta principalmente la resistencia intrínseca, la calidad de engarzado del producto afecta la resistencia generada por el engarce del conductor, la metralla del terminal del enchufe y del terminal del zócalo en contacto con la resistencia generada por las características conductoras del terminal y el aumento de temperatura del valor de un impacto significativo. Por lo tanto, en el diseño de consideraciones clave.

Cifra4 Diagrama esquemático de resistencia de contacto.

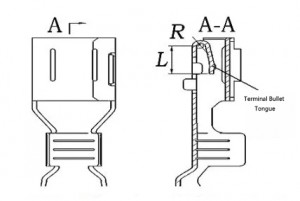

La presión positiva sobre el terminal depende de la elasticidad del extremo de la lengüeta de la bala. El radio de curvatura R y la longitud del voladizo L de la lengüeta influyen directamente en este valor y deben tenerse en cuenta durante el proceso de diseño. La estructura de la metralla terminal se muestra en la Figura 5.

Figura 5 Diagrama esquemático de la estructura terminal de metralla.

Engarce de cola

La calidad de transmisión del terminal se ve directamente afectada por la calidad de engarzado del terminal. La longitud de enganche y la altura del engarce tienen un impacto significativo en la calidad del engarce. Un engarzado apretado tiene mejores propiedades mecánicas y eléctricas, por lo que las dimensiones de la sección de engarzado deben controlarse estrictamente. El diámetro del cable es un factor importante que influye en el efecto de engarzado entre el terminal y el cable.

Además, también vale la pena estudiar el cable en sí, porque los productos nacionales y extranjeros tienen sus propias características únicas. En la producción real, se deben observar los siguientes principios: el diámetro del cable debe coincidir con el extremo del terminal, la longitud de la parte de la cabeza debe ser moderada y el molde de engarzado adecuado, engarzado después de la prueba de Rattori.

Verifique los métodos de engarzado de terminales, incluida la verificación del perfil de engarzado del terminal y la fuerza de extracción. Al verificar el perfil, puede evaluar visualmente los resultados del engarzado para asegurarse de que no haya defectos como cables de cobre faltantes o tocar fondo. Además, la fuerza de tracción evalúa la fiabilidad del engarce.

Hora de publicación: 18-jul-2024