Autotööstuse terminalide pistikudvaldkonnas auto juhtmestik on oluline osa valdkonnas, vaid ka otseselt määrata pistiku signaali ja jõuülekande oluliste sõlmede. Hiina autotööstuse kiire arenguga soodustab autoosade valdkonna pidev täiustamine ka autotööstuse pistikut täiustatud ja usaldusväärsema arengu suunas.

Vaadates läbi ühendusklemmide kasutamise varasemad probleemid, leidsime, et klemmide edastamise võimet mõjutavad järgmised tegurid: materjalid, disaini struktuur, pinna kvaliteet ja pressimine.

Terminali materjal

Võttes arvesse funktsionaalsust ja ökonoomsust, kasutatakse kodumaises pistikutööstuses tavaliselt kahte materjali: messingit ja pronksi. Messing soodustab tavaliselt head, kuid paindlikumat pronksi. Arvestades pistiku ja pistikupesa klemmide struktuuri erinevusi, eelistage üldiselt pigem pistikuklemmide kasutamist, mitte juhtivat messingist. Pistikupesa klemmid ise on tavaliselt juhtivuse nõudeid arvestades paindliku konstruktsiooniga ja tavaliselt valitakse klemmkillude töökindluse tagamiseks pronksmaterjalid.

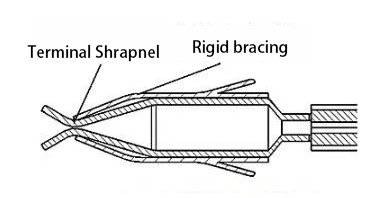

Pistikupesa klemmide suhteliselt rangete juhtivusnõuete puhul, kuna pronksmaterjali juhtivus ei vasta nõuetele, valitakse üldiselt messingist pistikupesa klemmide materjalid, kuna messingist materjal ise on vähem paindlik, elastsus väheneb. Konstruktsioonis suurendage jäika tugistruktuuri, et suurendada klemmide elastsust. Nagu on näidatud joonisel (1).

Joonis 1 Jäiga toega pistikupesa konstruktsiooniskeem

Ülaltoodud jäiga toega klemmistruktuuri kirjelduses joonisel (2) parandab jäik tugistruktuur juhtiva lamineerimispinna positiivset rõhku, parandades seeläbi toote juhtivust.

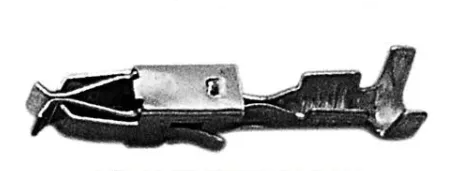

Joonis 2 Pilt jäiga toega pistikupesa terminalist

Konstruktsiooni kujundus

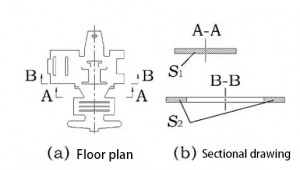

Sisuliselt on konstruktsiooni struktuur sisuliselt avatud lähtekoodiga, et minimeerida tooraine maksumust, säilitades samal ajal terminalide jõuülekande. Seetõttu on ühendusklemmid kõige haavatavamad jõuülekande mõjule osana nende „pudelikaela” struktuurist, mis viitab konstruktsiooni väikseima ristlõike juhtiva pinna klemmidele. Nagu on näidatud joonisel (3), mõjutab struktuur otseselt terminali voolu kandevõimet.

Joonis 3 Klemmide laiendamise skemaatiline diagramm

Joonisel 3b on näidatud, et S1 ristlõikepindala on suurem kui S2, seega on BB ristlõige kitsaskoha olekus. See näitab, et projekteerimisprotsessis peab ristlõige vastama terminali juhtivatele vajadustele.

Pinna plaatimine

Enamikus pistikutes on tinatamine suhteliselt levinud katmisviis. Tinaga katmise puudused hõlmavad kahte järgmist: esiteks vähendab tinatamine jootmist ja suurendab kontaktikindlust, mis tuleneb peamiselt metallide vahelisest katmisest ja metallidevahelisest kaitsest. Teiseks on plaaditud kontaktmaterjalil suurem pinnahõõrdumine võrreldes kaetud metalliga, mis toob kaasa pistiku sisestusjõu suurenemise, eriti mitmejuhtmelistes pistikutes.

Seetõttu kasutatakse mitmejuhtmeliste pistikute plaadistamisel võimaluse korral uusi plaatimisprotsesse, et tagada ühenduse ülekandmine, vähendades samal ajal sisestusvoolu. Näiteks kullaga katmine on hea katmisprotsess.

Mikrofüüsikalisest vaatenurgast on igal siledal pinnal kare ja ebaühtlane pind, seega on klemmide kontakt pigem punktkontakt kui pinnakontakt. Lisaks on enamik metallpindu kaetud mittejuhtivate oksiidi- ja muud tüüpi kilekihtidega, seega on elektriline kontakt võimalik ainult elektriliste kontaktpunktide - mida nimetatakse "juhtivateks täppideks" - tegelikus tähenduses.

Kuna suurem osa kontaktist toimub läbi kilekontakti, siis kui vool läbib liidese kahte kontaktosa, keskendub see nendele väga väikestele juhtivatele kohtadele.

Seetõttu tõmbuvad vooluliini juhtivate täppide läheduses kokku, mis toob kaasa voolu teekonna pikkuse suurenemise ja efektiivse juhtivuse ala vähenemise. Seda lokaliseeritud takistust nimetatakse "kahanemiskindluseks" ja see parandab klemmide pinnaviimistlust ja ülekandeomadusi.

Praegu on plaadistuse kvaliteedi hindamisel kaks kriteeriumi: esiteks plaadistuse paksuse hindamine. See meetod hindab katte kvaliteeti, mõõtes katte paksust. Teiseks hinnatakse plaadistuse kvaliteeti sobiva soolapihustustesti abil.

Terminali šrapnelli positiivne rõhk

Konnektori klemmi positiivne rõhk on pistiku jõudluse oluline näitaja, mis mõjutab otseselt klemmi sisestamise jõudu ja elektrilisi omadusi. See viitab pistikupesa klemmi ja pistikupesa kontaktpinnale, mis on risti kontaktpinna jõuga.

Klemmide kasutamisel on kõige levinum probleem terminali vaheline sisestusjõud ja terminali juhtseade ei ole stabiilne. Selle põhjuseks on ebastabiilne positiivne rõhk terminali šrapnellile, mis põhjustab terminali kontaktpinna takistuse suurenemist. See toob kaasa klemmide temperatuuritõusu tõusu, mille tagajärjeks on pistiku läbipõlemine ja juhtivuse kaotus või isegi äärmuslikel juhtudel läbipõlemine.

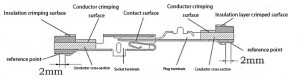

QC/T417 [1] kohaselt on kontakttakistus pistiku kontaktpunktide vaheline takistus ja hõlmab järgmisi tegureid: klemmide sisetakistus, juhtmete kokkupressimisest tulenev takistus, juhtme takistus. võrdluspunktis ning kontakti pistiku ja pistikupesa klemmide kildude takistus (joon. 4).

Klemmi materjal mõjutab peamiselt sisemist takistust, toote pressimiskvaliteet mõjutab takistust, mida tekitavad juhtme pressimine, pistikuklemm ja pistikupesa klemmkillud, mis puutuvad kokku klemmi juhtivusomaduste tekitatud takistusega, ja klemmide temperatuuri tõusu. olulise mõju väärtus. Seetõttu kavandamisel peamised kaalutlused.

Joonis4 Kontakttakistuse skemaatiline diagramm

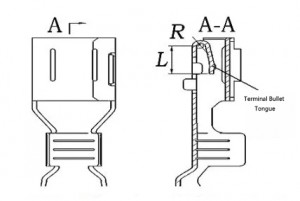

Positiivne surve terminalile sõltub kuuli keele otsa elastsusest. Painderaadius R ja keele konsooli pikkus L mõjutavad seda väärtust otseselt ja neid tuleb projekteerimisel arvesse võtta. Terminali šrapnelli struktuur on näidatud joonisel 5.

Joonis 5 Terminali šrapnelli struktuuri skemaatiline diagramm

Saba krimpsutamine

Terminali edastuskvaliteeti mõjutab otseselt terminali pressimiskvaliteet. Pressi kinnituspikkusel ja kõrgusel on oluline mõju pressimiskvaliteedile. Tihedal pressimisel on parem mehaaniline tugevus ja elektrilised omadused, seega tuleks pressimisosa mõõtmeid rangelt kontrollida. Traadi läbimõõt on oluline tegur, mis mõjutab klemmi ja traadi vahelist pressimisefekti.

Lisaks tasub uurida ka traati ennast, sest kodumaistel ja välismaistel toodetel on oma unikaalsed omadused. Tegelikus tootmises tuleks järgida järgmisi põhimõtteid: traadi läbimõõt peab olema vastavuses klemmi otsaga, peaosa pikkus peab olema mõõdukas ja sobiv pressvorm, pressimine pärast Rattori testi.

Kontrollige klemmi pressimismeetodeid, sealhulgas terminali pressimisprofiili ja tõmbejõu kontrollimist. Profiili kontrollides saate visuaalselt hinnata pressimistulemusi, et veenduda, et puuduvad sellised defektid nagu vaskjuhtmete puudumine või põhjamine. Lisaks hindab tõmbejõud kokkupressimise töökindlust.

Postitusaeg: 18. juuli 2024