Huvitav nähtus avastas, et paljudes originaalsetes oranžides kõrgepingepistikutes, mida sõidukites on mõnda aega kasutatud, paistis plastikust kest valge nähtus ja see nähtus pole erand, mitte nähtuse perekond, eriti tarbesõidukid.

Mõned kliendid küsisid minult, kas see mõjutab nende kasutamist. Kas on mingit ohtu? Kas see mõjutab kasutusiga?

Enne sellele küsimusele vastamist loetlege vastuse leidmiseks mõned küsimused:

1. Miks on kõrgepinge pistikute jaoks vaja kasutada oranži värvi? Kas seda on võimalik mitte kasutada?

2. Mis materjalist on pistik tavaliselt plastikust kest? Kust tuleb oranž värv?

3. Eristsenaariumide kasutamise tõttu,? Kas pikaajalisel kasutamisel on probleeme?

4. Mille üle see meid mõtlema paneb ja millele peaksime tähelepanu pöörama?

Miks peavad kõrgepinge pistikud kasutama oranži värvi? Kas me ei saa seda kasutada?

Oranži kasutamist kõrgepinge hoiatusvärvina peetakse „rahvusvaheliseks tavaks”, näiteks on USA riiklik elektrikoodeks (NEC) võtnud kõrgepingekaablite nõutava värvina kasutusele oranži; Alates 90-ndate lõpust, kui HEV-d hakkasid järk-järgult populaarseks muutma elektrisõidukiteks, on oranži kasutatud xEV-de kõrgepinge hoiatusvärvikoodina, mida kasutatakse kõrgepinge juhtmete ja pistikute tähistamiseks.kõrgepingekaablid ja pistikud; see pilkupüüdev värvikoodisüsteem tuvastab, milliseid kõrgepingeseadme komponente ei tohi ilma nõuetekohase ohutuskoolituse ja isikukaitsevahenditeta puudutada.

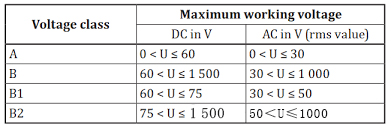

Mis on autotööstuse kõrgepinge? "Autotööstuse klassi" "kõrgepinge mõiste" on tavaliselt "pingeklass "B" vastavalt ISO 6469-3 määratlusele, tavaliselt tööpingega >60 V ja ≤ 1500 V alalisvoolu või 30 V ja ≤ 1000 V vahelduvvooluga. . > 30 V ja ≤ 1000 V AC, vastavalt standardile “Kõrgepinge siinikaablid, mis ei asu korpuses, peavad olema identifitseeritud oranži värvi kaanega. Siin viitab antud juhul koostule, mis sisaldab ka pistikuid;

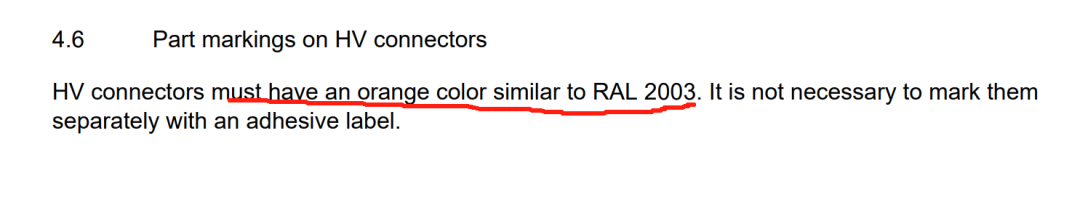

Pistikustandardite osas, olgu need siis suuremate OEM-i standardid või Euroopa on lahustatud “LV-seeria standardid” või sarnased USCAR standardid, (LV215 216 USCAR20 SAE1742 jne) on sätestanud, et kõrgepinge pistiku värvikood on oranž ja värvikaardi number sätestab RAL 2003, 2008 ja 2011 nõuded; millest RAL 2003 on heledaim, RAL 2011 on punakam ja tumedam ning RAL 2008 jääb nende vahele. Nõuded on üldiselt määratletud kui RAL 2003, 2008 ja 2011; millest RAL 2003 on heledaim, RAL 2011 on punasem ja tumedam ning RAL 2008 nende kahe vahel, samas kui oranž peab ilma moondeta vastama enam kui 10 aasta värvile.

Nii et oranž värv on maantee põhiseadus, kui see on valmistatud metallist, tuleb tavaliselt märkida ka kõrgepinge hoiatussildi nähtavale alale, nii et see ei saa olla oranž? Tavaliselt mitte, sest asjakohased ohutusnõuded võidakse tagasi lükata.

Milliseid materjale kasutatakse plastkestaga pistikute jaoks? Kust tuleb oranž värv?

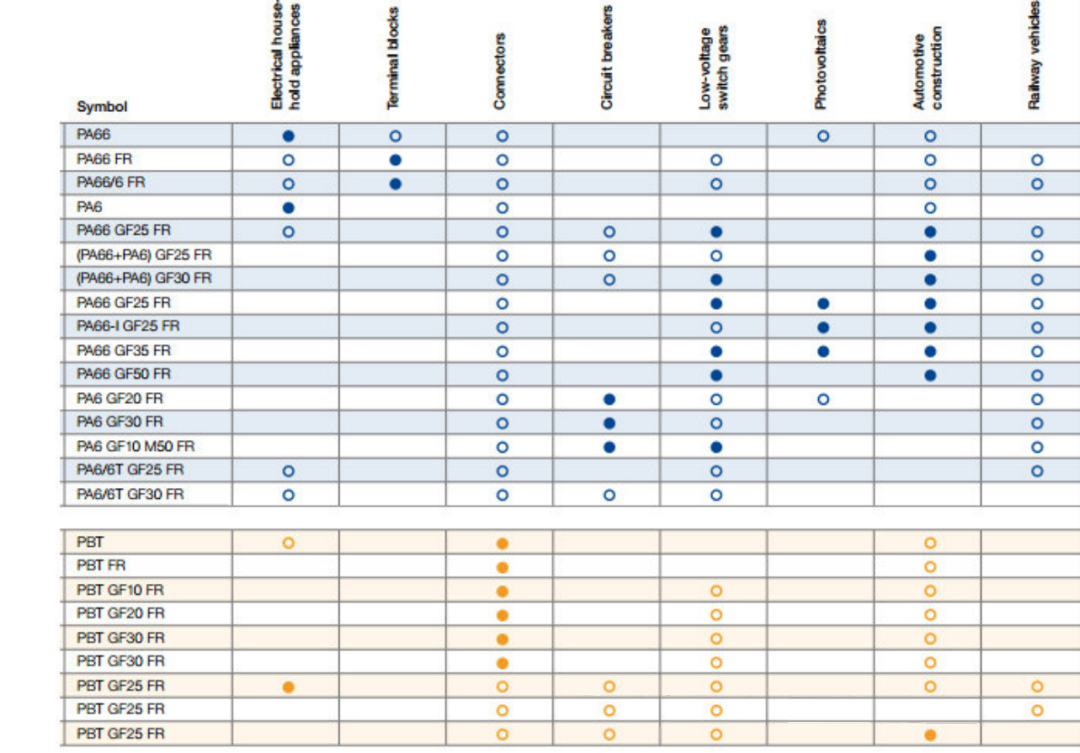

Ühenduste kestad on tavaliselt valmistatud polüuretaanmaterjalidest, tavaliselt kasutatavast PA66 PBT-st jne, üldised plastkestad peavad vastama süsteemi isolatsiooni nõuetele ja samal ajal peavad neil olema teatud füüsikalised omadused, nagu piisav tugevus, rebenemiskindlus. , sitkus jne, kuid neil peavad olema ka leegiaeglustaja omadused, nii et üldisel CTI väärtusel on erinõuded, tavaliselt kasutavad tootjad nailonmaterjale, et suurendada sobivat. Tavaliselt kasutavad tootjad kasutage sobiva klaaskiuga nailonmaterjali, näiteks PA66+30%GF_V0 või PBT.

Oranž värv on tavaliselt moodustatud kahel viisil, üks on valged plastosakesed pluss teatud protsent värvipulbri segamist, tavaliselt on see kohandatud värv, viimane värv on stabiilsem ja vastav hind on ka suurem, üldised materjalitootjad peavad vastama kohandatud värvi vastavatele standardnõuetele, nagu BASF, Celanese ja nii edasi.

Eristsenaariumide kasutamise tõttu,? Kas pikaajaliste rakendustega on probleeme?

Artikli alguses olev probleem asub akukarbis väljas, avatud, asukoht on aastaringselt päikesevalguse käes ja rattale lähemal, ratta inertsist söövitavate saasteainete paiskub üles teatud protsent materjali küljes, põhineb esiteks on valgenemise tõenäosus suurem, kuna see on pikaajaliselt kõrgete temperatuuride ja päikesevalguse käes, kiirendades selle vananemise kiirust, mis viib valgendamiseni, ja samal ajal, UV-kiirgust ja muid kiirte põhjustavad keemilised reaktsioonid ja materjali pind, mille tulemuseks on kiirenenud materjali valgendamine. Samal ajal põhjustavad ultraviolettkiired ja muud kiired ka keemilist reaktsiooni materjali pinnaga, põhjustades seeläbi materjali kiirenemist rabedaks muutumist ja valgenemist, lisaks sellele, et see on avatud ja sõiduki lähedal, muudab selle tõenäolisemaks happe korrodeerumiseks. -sisaldavad saasteaineid, mis põhjustavad keemilise reaktsiooni valgendamise toel happes sisalduvate materjalide molekulide kiiremat lagunemist.

Üldiselt tähendab materjali valgendamine, et esineb potentsiaalne „hapruse“ ja „elektriliste omaduste halvenemise“ oht, mis mõjutab selle kasutusiga ja suurendab toote rikke tõenäosust võrreldes tavaliste pistikutega, näiteks pragunemine pärast kokkupõrget võõrkehad, näiteks kivid. Võrreldes tavaliste pistikutega on toote rikete tõenäosus suurem, nt kivide ja muude võõrkehade kokkupõrkes vastuvõtlikum pragunemisele, märjana kehvem takistus ja vastuvõtlikum purunemisele.

Et panna meid mõtlema, millele tuleks tähelepanu pöörata?

Kõrgepinge pistikute arendamise, pisikute suurema miniatuursuse, integreerimise (materjale, millesse on lihtsam lisada rohkem elektrikontakte), kergema kaalu (kompaktsem struktuur, väiksem suurus, õhem paksus jne) suundumuse seisukohalt, see on aluseks oleva toote jaoks. tehnoloogiauuringud ja läbimurded seavad kõrgemad nõuded; näiteks kulumiskindlamad kontaktklemmid (plaatimismaterjalid, substraadi valik ja muud uuringud) jne.

Samal ajal esitavad plastmaterjalid ka kõrgemaid nõudeid, laiemat töökeskkonda kogu elutsükli jooksul, kõrgemaid CTI nõudeid ja 0,4 mmV0 elektriliste omaduste, kogu elutsükli värvi stabiilsuse, materjalide nõuete kohaselt. , kõrge kuumakindlus, materjali kõrge soojusjuhtivus, vajadus keskenduda materjali lisanditele kontaktide elektrilise korrosiooni korral, materjali füüsikaline stabiilsus jõustruktuuri pikaajalisel kasutamisel. Materjali kasutamise stabiilsus karmid keskkonnad jne...

Postitusaeg: 28.02.2024