Connecteurs de bornes automobilesdans le domaine des faisceaux de câbles automobiles, ils constituent une partie importante du domaine, mais déterminent également directement le signal du connecteur et la transmission de puissance des nœuds importants. Avec le développement rapide de l'industrie automobile chinoise, l'amélioration continue du domaine des pièces automobiles favorise également le connecteur automobile vers un développement plus raffiné et plus fiable.

En examinant les problèmes passés liés à l'utilisation des bornes de connecteur, nous avons constaté que les facteurs suivants affecteront la capacité de transmission des bornes : matériaux, structure de conception, qualité de surface et sertissage.

Le matériel du terminal

Compte tenu de la fonctionnalité et de l'économie, l'industrie nationale des connecteurs utilise généralement deux matériaux : le laiton et le bronze. Le laiton est généralement propice à un bronze de qualité, mais plus flexible. Compte tenu des différences dans la structure des bornes de fiche et de prise, il est généralement préférable d'utiliser des bornes de fiche plutôt que du laiton plus conducteur. Les bornes de prise elles-mêmes ont généralement une conception flexible, prenant en compte les exigences de conductivité, et choisissent généralement des matériaux en bronze pour garantir la fiabilité des éclats d'obus.

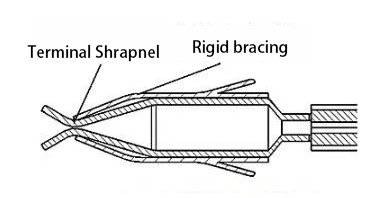

Pour les exigences de conductivité relativement strictes des bornes de prise, la conductivité du matériau en bronze étant incapable de répondre aux exigences, la pratique générale consiste à choisir des matériaux de bornes de prise en laiton, en tenant compte des défauts du matériau en laiton lui-même qui est moins flexible, l'élasticité sera réduite. Dans la structure, augmentez la structure de support rigide pour augmenter l'élasticité des bornes. Comme le montre la figure (1).

Figure 1 Schéma structurel d'une borne femelle avec support rigide

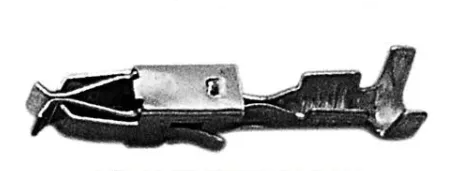

Dans la description ci-dessus de la structure de borne avec support rigide sur la figure (2), la structure de support rigide améliore la pression positive de la surface de stratification conductrice, améliorant ainsi la fiabilité conductrice du produit.

Figure 2 Photo d'une borne de prise avec support rigide

La conception de la structure

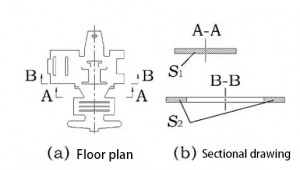

Essentiellement, la structure de conception est essentiellement open source pour minimiser le coût des matières premières, tout en maintenant la transmission de puissance des terminaux. Par conséquent, les bornes du connecteur sont les plus vulnérables à l’impact de la transmission de puissance dans le cadre de leur structure de « goulot d’étranglement », qui fait référence aux bornes situées dans la surface conductrice de la plus petite section transversale de la structure. Comme le montre la figure (3), la structure affecte directement la capacité de transport de courant du terminal.

Figure 3 Diagramme schématique de l'extension du terminal

La figure 3b montre que la section transversale de S1 est plus grande que S2, donc la section transversale de BB est dans l'état de goulot d'étranglement. Cela indique que, lors du processus de conception, la section doit répondre aux besoins conducteurs du terminal.

Le placage de surface

Dans la plupart des connecteurs, l’étamage est une méthode de placage relativement courante. Les inconvénients de l'étamage sont les deux suivants : tout d'abord, l'étamage entraînera une soudabilité réduite et une résistance de contact accrue, qui proviennent principalement du placage et de la protection intermétallique entre les métaux. Deuxièmement, le matériau de contact plaqué présente un frottement de surface plus élevé que le métal plaqué, ce qui entraîne une augmentation de la force d'insertion du connecteur, en particulier dans les connecteurs multifils.

Par conséquent, pour le placage des connecteurs multifils, de nouveaux procédés de placage sont utilisés dans la mesure du possible pour garantir le transfert de connexion tout en réduisant le courant d'insertion. Par exemple, le placage à l’or est un bon processus de placage.

D'un point de vue microphysique, toute surface lisse a une surface rugueuse et inégale, le contact des bornes est donc un contact ponctuel plutôt qu'un contact superficiel. De plus, la plupart des surfaces métalliques sont recouvertes d'oxydes non conducteurs et d'autres types de couches de film, de sorte qu'il n'est possible d'avoir un contact électrique que dans le vrai sens du terme de points de contact électrique - appelés « points conducteurs ».

Comme la majorité du contact se fait via le contact du film, lorsque le courant traverse les deux parties de contact de l'interface, il se concentre sur ces très petits points conducteurs.

Par conséquent, à proximité des points conducteurs, la ligne de courant sera contractée, ce qui entraînera une augmentation de la longueur du trajet du courant et une réduction de la surface conductrice effective. Cette résistance localisée est appelée « résistance au retrait » et améliore l'état de surface et les propriétés de transmission des bornes.

Actuellement, il existe deux critères pour évaluer la qualité du placage : d'abord, l'évaluation de l'épaisseur du placage. Cette méthode évalue la qualité du revêtement en mesurant l'épaisseur du revêtement. Deuxièmement, la qualité du placage est évaluée à l’aide d’un test au brouillard salin approprié.

La pression positive des éclats du terminal

La pression positive des bornes du connecteur est un indicateur important des performances du connecteur, affectant directement la force d’insertion des bornes et les propriétés électriques. Il fait référence à la surface de contact de la borne de fiche du connecteur et de la borne de prise perpendiculairement à la force de la surface de contact.

Lors de l'utilisation de terminaux, le problème le plus courant est que la force d'insertion entre le terminal et le contrôle du terminal n'est pas stable. Cela est dû à la pression positive instable sur les éclats d'obus du terminal, ce qui entraîne une augmentation de la résistance de la surface de contact du terminal. Cela entraîne une augmentation de l'échauffement des bornes, entraînant un grillage des connecteurs et une perte de conductivité, voire dans des cas extrêmes, un grillage.

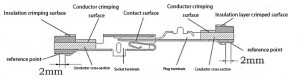

Selon QC/T417 [1], la résistance de contact est la résistance entre les points de contact d'un connecteur et comprend les facteurs suivants : la résistance intrinsèque des bornes, la résistance résultant du sertissage des conducteurs, la résistance du fil au point de référence, et la résistance des éclats d'obus des bornes de la fiche et de la prise en contact (Fig. 4).

Le matériau du terminal affecte principalement la résistance intrinsèque, la qualité de sertissage du produit affecte la résistance générée par le sertissage du conducteur, les éclats de la borne de la fiche et de la borne de prise en contact avec la résistance générée par les caractéristiques conductrices de la borne, et l'augmentation de la température du valeur d’un impact significatif. Par conséquent, dans la conception des considérations clés.

Chiffre4 Diagramme schématique de la résistance de contact

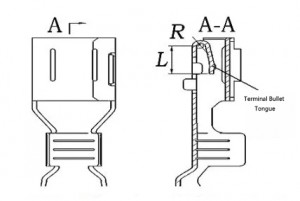

La pression positive sur le terminal dépend de l'élasticité de l'extrémité de la languette de la balle. Le rayon de courbure R et la longueur du porte-à-faux L de la langue ont une influence directe sur cette valeur et doivent être pris en compte lors du processus de conception. La structure des éclats d'obus du terminal est illustrée à la figure 5.

Figure 5 Diagramme schématique de la structure des éclats d'obus du terminal

Sertissage de queue

La qualité de transmission du terminal est directement affectée par la qualité de sertissage du terminal. La longueur d'engagement et la hauteur du sertissage ont un impact significatif sur la qualité du sertissage. Un sertissage serré a une meilleure résistance mécanique et de meilleures propriétés électriques, de sorte que les dimensions de la section de sertissage doivent être strictement contrôlées. Le diamètre du fil est un facteur important qui influence l'effet de sertissage entre la borne et le fil.

En outre, le fil lui-même mérite également d’être étudié, car les produits nationaux et étrangers ont leurs propres caractéristiques. Dans la production réelle, les principes suivants doivent être respectés : le diamètre du fil doit correspondre à l'extrémité de la borne, la longueur de la tête doit être modérée et le moule de sertissage approprié doit être serti après le test Rattori.

Vérifiez les méthodes de sertissage des bornes, notamment le profil de sertissage des bornes et la force d'arrachement. En vérifiant le profil, vous pouvez évaluer visuellement les résultats de sertissage pour vous assurer qu'il n'y a pas de défauts tels que des fils de cuivre manquants ou un creux. De plus, la force d'arrachement évalue la fiabilité du sertissage.

Heure de publication : 18 juillet 2024