Autóipari terminál csatlakozókAz autóipari kábelköteg területén a terület fontos részét képezik, hanem közvetlenül meghatározzák a fontos csomópontok csatlakozó jelét és energiaátvitelét. A kínai autóipar gyors fejlődésével az autóalkatrészek területének folyamatos fejlesztése az autóipari csatlakozókat is egy kifinomultabb és megbízhatóbb fejlesztéshez segíti elő.

A csatlakozókapcsok használatának múltbeli problémáinak áttekintésével azt találtuk, hogy a következő tényezők befolyásolják a kapcsok átviteli képességét: anyagok, tervezési szerkezet, felületminőség és krimpelés.

A terminál anyaga

A funkcionalitást és a gazdaságosságot figyelembe véve a hazai csatlakozóipar általában két anyagot használ: sárgaréz és bronz. A sárgaréz általában elősegíti a jó, de rugalmasabb bronzot. Tekintettel a dugasz és aljzat terminálok szerkezetében a különbségek, általában előnyben részesítik a dugós kivezetések helyett a vezetőképes sárgaréz. Maguk az aljzatkapcsok általában rugalmas kialakításúak, figyelembe véve a vezetőképességi követelményeket, és általában bronz anyagokat választanak, hogy biztosítsák a kapocsszilánk megbízhatóságát.

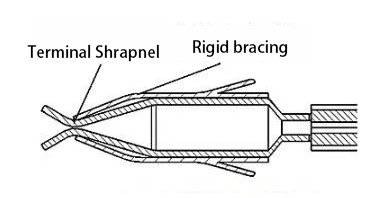

Az aljzatkapcsok viszonylag szigorú vezetőképességi követelményei esetén, mivel a bronz anyag vezetőképessége nem tudja teljesíteni a követelményeket, az általános gyakorlat az, hogy sárgaréz csatlakozóaljzatokat választanak, figyelembe véve a sárgaréz anyagának hibáit, maga kevésbé rugalmas, a rugalmasság csökkenni fog. A szerkezetben növelje a merev tartószerkezetet, hogy növelje a kapcsok rugalmasságát. Az (1) ábrán látható módon.

1. ábra A merev támasztékú aljzatkapocs szerkezeti rajza

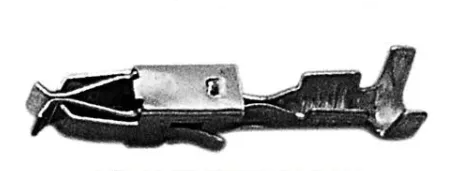

A (2) ábrán látható merev támasztékú kapocsszerkezet fenti leírásában a merev tartószerkezet javítja a vezetőképes lamináló felület pozitív nyomását, ezáltal javítja a termék vezetőképességét.

2. ábra A merev támasztékú aljzatkivezetés képe

A szerkezet kialakítása

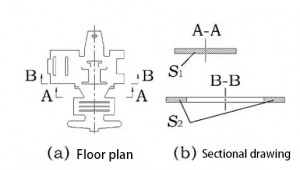

Lényegében a tervezés felépítése lényegében nyílt forráskódú, hogy minimalizálja a nyersanyagköltséget, miközben megőrzi a terminálok erőátvitelét. Emiatt a csatlakozó kivezetései a „szűk keresztmetszet” struktúrájuk részeként a legsérülékenyebbek az erőátviteli hatásokkal szemben, ami a szerkezet legkisebb keresztmetszetének vezető felületén lévő kapcsokra vonatkozik. A (3) ábrán látható módon a szerkezet közvetlenül befolyásolja a terminál áramellátó képességét.

3. ábra A terminál bővítésének sematikus diagramja

A 3b. ábra azt mutatja, hogy az S1 keresztmetszete nagyobb, mint S2, így a BB keresztmetszete szűk keresztmetszeti állapotban van. Ez azt jelzi, hogy a tervezési folyamat során a keresztmetszetnek meg kell felelnie a terminál vezetőképességi igényeinek.

A felületi bevonat

A legtöbb csatlakozóban az ónozás viszonylag gyakori bevonási módszer. Az ónozás hátrányai közé tartozik a következő kettő: mindenekelőtt az ónozás csökkenti a forraszthatóságot és megnöveli az érintkezési ellenállást, ami elsősorban a bevonatból és a fémek közötti fémközi védelemből adódik. Másodszor, a bevont érintkezőanyagnak nagyobb a felületi súrlódása a bevont fémhez képest, ami a csatlakozó behelyező erejének növekedéséhez vezet, különösen a többvezetékes csatlakozók esetében.

Ezért a többvezetékes csatlakozók bevonatánál új bevonási eljárásokat alkalmaznak, ahol csak lehetséges, hogy biztosítsák a csatlakozás átvitelét, miközben csökkentik a beillesztési áramot. Például az aranyozás jó bevonási eljárás.

Mikrofizikai szempontból minden sima felület érdes és egyenetlen felületű, ezért a kivezetések érintkezése inkább pontérintkezés, mint felületi érintkezés. Ráadásul a legtöbb fémfelületet nem vezető oxid- és más típusú filmrétegek borítják, így csak az elektromos érintkezési pontok – úgynevezett „vezető foltok” – valódi értelmében lehetséges az elektromos érintkezés.

Mivel az érintkezés nagy része a fóliaérintkezőn keresztül történik, amikor az áram az interfész két érintkező részén keresztül folyik, akkor azokra a nagyon kis vezető foltokra fog összpontosítani.

Emiatt az áramvonal vezető pontjainak közelében összehúzódik, ami az áramút hosszának növekedéséhez vezet, és az effektív vezető terület csökken. Ezt a lokalizált ellenállást „zsugorodási ellenállásnak” nevezik, és javítja a kapcsok felületi minőségét és átviteli tulajdonságait.

Jelenleg két kritérium létezik a bevonat minőségének értékelésére: először is a bevonat vastagságának értékelése. Ez a módszer a bevonat minőségét a bevonat vastagságának mérésével értékeli. Másodszor, a bevonat minőségét megfelelő sópermet teszttel értékelik.

A végsrapnel pozitív nyomása

A csatlakozókapocs pozitív nyomása a csatlakozó teljesítményének fontos mutatója, amely közvetlenül befolyásolja a kapocs behelyezési erejét és elektromos tulajdonságait. A csatlakozódugó kivezetésére és az aljzatkivezetés érintkezési felületére vonatkozik, amely merőleges az érintkezési felületi erőre.

A sorkapcsok használatánál a leggyakoribb probléma a beillesztési erő a terminál és a terminálvezérlés között nem stabil. Ennek oka a terminális repeszek instabil pozitív nyomása, ami a terminál érintkezési felületének ellenállásának növekedéséhez vezet. Ez a kivezetések hőmérséklet-emelkedéséhez vezet, ami a csatlakozók kiégéséhez és a vezetőképesség elvesztéséhez, sőt szélsőséges esetben kiégéshez vezet.

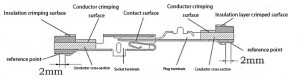

A QC/T417 [1] szerint az érintkezési ellenállás a csatlakozó érintkezési pontjai közötti ellenállás, és a következő tényezőket foglalja magában: a kapcsok belső ellenállása, a vezetők krimpeléséből adódó ellenállás, a vezeték ellenállása a vonatkoztatási pontban, valamint a dugó és a dugaszolóaljzat érintkezőinek repeszének ellenállása (4. ábra).

A sorkapocs anyaga elsősorban a belső ellenállást befolyásolja, a termék krimpelési minősége befolyásolja a vezető krimpelés által keltett ellenállást, a csatlakozókapocs és a dugaszolóaljzat kapocsreszeléke érintkezik a kapocs vezetőképességei által generált ellenállással, valamint a hőmérséklet-emelkedést. jelentős hatás értéke. Ezért a tervezés során a legfontosabb szempontokat.

Ábra4 Az érintkezési ellenállás sematikus diagramja

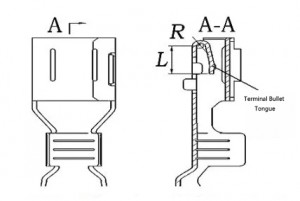

A terminálra gyakorolt pozitív nyomás a golyónyelv végének rugalmasságától függ. Az R hajlítási sugár és a nyelv L konzolhossza közvetlenül befolyásolja ezt az értéket, és ezt figyelembe kell venni a tervezési folyamat során. A terminálsrapnel szerkezetét az 5. ábra mutatja.

5. ábra A terminál repesz szerkezetének sematikus diagramja

Farok krimpelés

A terminál átviteli minőségét közvetlenül befolyásolja a terminál krimpelési minősége. A krimpelés bekötési hossza és magassága jelentős hatással van a krimpelés minőségére. A szoros krimpelés jobb mechanikai szilárdsággal és elektromos tulajdonságokkal rendelkezik, ezért a krimpelő szakasz méreteit szigorúan ellenőrizni kell. A vezeték átmérője fontos tényező, amely befolyásolja a kapocs és a vezeték közötti préselési hatást.

Ezen kívül magát a vezetéket is érdemes tanulmányozni, mert a hazai és külföldi termékeknek megvannak a maguk egyedi jellemzői. A tényleges gyártás során a következő elveket kell betartani: a vezeték átmérője illeszkedjen a kapocs végéhez, a fejrész hossza legyen mérsékelt, és a megfelelő krimpelőforma, krimpelés a Rattori teszt után.

Ellenőrizze a kapocs krimpelési módszereit, beleértve a kapocs krimpelési profiljának és a lehúzási erőnek az ellenőrzését. A profil ellenőrzésével vizuálisan értékelheti a préselési eredményeket, hogy megbizonyosodjon arról, hogy nincsenek olyan hibák, mint például a hiányzó rézvezetékek vagy a mélyedés. Ezenkívül a lehúzó erő felméri a krimpelés megbízhatóságát.

Feladás időpontja: 2024.07.18