Érdekes jelenség fedezte fel, hogy sok eredeti, narancssárga, járművekben egy ideje használt nagyfeszültségű csatlakozóban a műanyag héj fehér jelenségként jelent meg, és ez a jelenség nem kivétel, nem a jelenség családja, különösen a haszonjárművek.

Néhány vásárló megkérdezte, hogy ez befolyásolja-e a használatukat. Van valami kockázat? Befolyásolja az élettartamot?

Mielőtt válaszolna erre a kérdésre, soroljon fel néhány kérdést, hogy megtalálja a választ:

1. Miért szükséges narancssárga színt használni a nagyfeszültségű csatlakozókhoz? Lehetséges, hogy nem használjuk?

2. Általában milyen anyagú a csatlakozó műanyag héj? Honnan származik a narancssárga szín?

3. Speciális forgatókönyvek alkalmazása miatt,? Van valami probléma a hosszú távú alkalmazással?

4. Minek gondolkodtat ez bennünk, és mire kell odafigyelnünk?

Miért kell a nagyfeszültségű csatlakozókhoz narancssárga színt használni? Nem használhatjuk?

A narancssárga nagyfeszültségű figyelmeztető színként való használata „nemzetközi gyakorlatnak” számít, például az Egyesült Államok Nemzeti Elektromos Kódexe (NEC) a narancsot fogadta el a nagyfeszültségű kábelek kötelező színeként; A 90-es évek vége óta, amikor a HEV-ket fokozatosan népszerűsítették az elektromos járművek körében, a narancssárgát használják az xEV-k nagyfeszültségű figyelmeztető színkódjaként, amelyet a nagyfeszültségű vezetékek és csatlakozók jelölésére használnak.nagyfeszültségű kábelek és csatlakozók; ez a szemet gyönyörködtető színkódoló rendszer azonosítja, hogy a nagyfeszültségű egység mely alkatrészeit nem szabad megfelelő biztonsági képzés és személyi védőfelszerelés nélkül megérinteni.

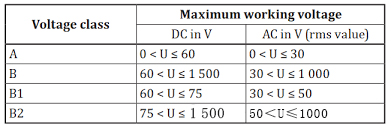

Mi az autóipari minőségű nagyfeszültség? Az „autóipari minőségű” „nagyfeszültség-koncepció” általában „B feszültségosztály” az ISO 6469-3 definíciója szerint, általában >60 V és ≤ 1500 V DC vagy 30 V és ≤ 1000 V AC üzemi feszültséggel. . > 30 V és ≤ 1000 V AC szabvány szerint „A házban nem található nagyfeszültségű buszkábeleket a „narancssárga” színű burkolattal kell azonosítani. A busz ebben az esetben a szerelvényre vonatkozik, amely a csatlakozókat is tartalmazza;

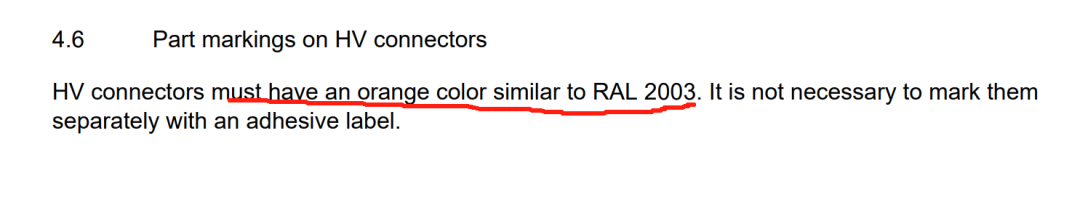

Ami a csatlakozó szabványokat illeti, legyen szó a főbb OEM szabványokról, vagy Európát feloldották az „LV sorozat szabványai” vagy a hasonló USCAR szabványok, (LV215 216 USCAR20 SAE1742 stb.) kikötötték, hogy a nagyfeszültségű csatlakozó színkódolása narancssárga ill. a színkártya száma előírja a RAL 2003, 2008 és 2011 követelményeit; amelyek közül a RAL 2003 a legfényesebb, a RAL 2011 inkább vöröses és sötétebb, a RAL 2008 pedig a kettő között van. A követelményeket általában a RAL 2003, 2008 és 2011 szerint határozzák meg; amelyek közül a RAL 2003 a legfényesebb, a RAL 2011 inkább piros és sötétebb, a RAL 2008 pedig a kettő között van, míg a narancssárgának több mint 10 éves színnek kell megfelelnie metamorfózis nélkül.

Tehát a narancssárga szín az út alaptörvénye, ha fémből van, általában a nagyfeszültségű figyelmeztető címke nyilvánvaló területén is meg kell jelölni, tehát nem lehet narancssárga? Általában nem, mert előfordulhat, hogy a vonatkozó biztonsági előírásokat elutasítják.

Milyen anyagokat használnak a műanyag héjú csatlakozókhoz? Honnan származik a narancssárga szín?

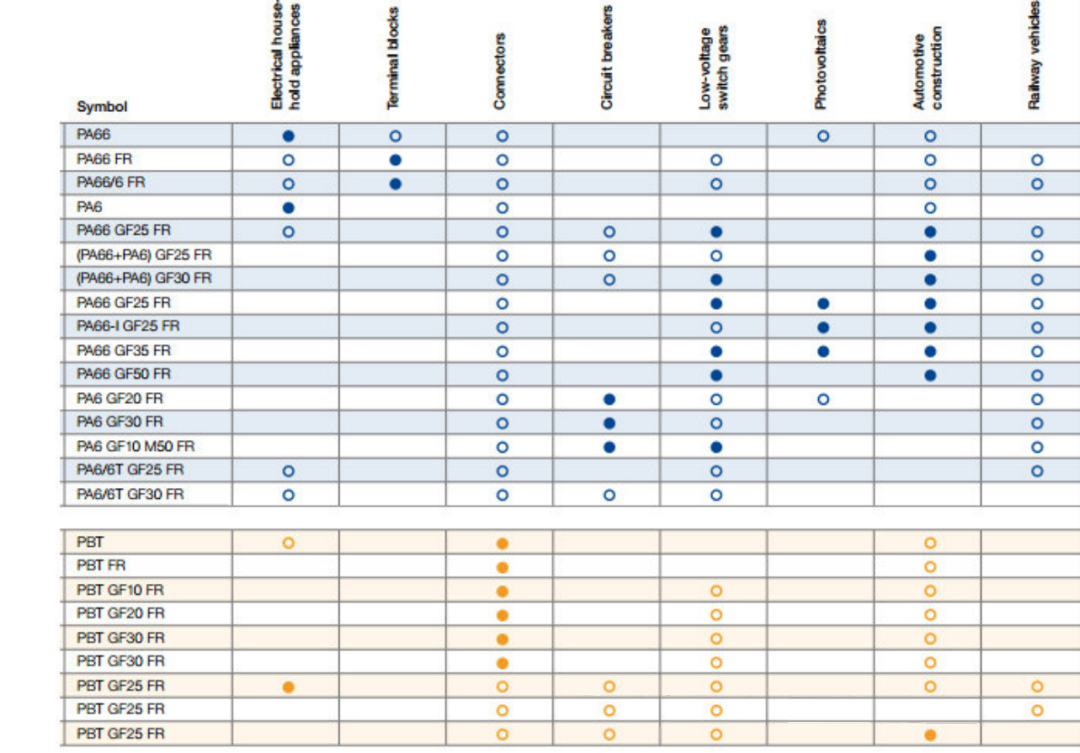

A csatlakozóhéjak általában poliuretán anyagokból készülnek, általánosan használt PA66 PBT stb., az általános műanyag héjaknak meg kell felelniük a rendszer szigetelési követelményeinek, ugyanakkor rendelkezniük kell bizonyos fizikai jellemzőkkel, például megfelelő szilárdsággal, szakítószilárdsággal , szívósság stb., de rendelkeznie kell az égésgátló tulajdonságokkal is, így az általános CTI-értéknek speciális követelményei vannak, általában a gyártók nejlon anyagokat használnak a megfelelő A gyártók általában nejlon anyagot használjon megfelelő üvegszálas anyaggal, például PA66+30%GF_V0 vagy PBT.

A narancssárga színt általában kétféleképpen alakítják ki, az egyik fehér műanyag részecskék plusz egy bizonyos százalékos színpor keverése, általában egyedi szín, az utóbbi szín stabilabb, és a megfelelő költség is magasabb, az általános anyaggyártóknak megfelel az egyedi szín megfelelő szabvány követelményeinek, például BASF, Celanese és így tovább.

A speciális forgatókönyvek alkalmazása miatt,? Vannak problémák a hosszú távú alkalmazásokkal?

A cikk elején szereplő probléma az akkumulátordobozban kívül található, kitett helyen, egész évben napfénynek van kitéve, a kerékhez közelebb pedig a kerék tehetetlensége korrozív szennyező anyagok dobják fel bizonyos százalékban az anyaghoz tapadt, alapján ezen elsősorban a kifehéredés valószínűsége nagyobb a hosszan tartó magas hőmérsékletnek és napsütésnek való kitettsége miatt, ami felgyorsítja az öregedési sebességet, ami kifehéredéshez vezet, és egyúttal Az UV és más sugarakat kémiai reakciók és az anyag felülete okozzák, ami az anyag felgyorsult fehéredését eredményezi. Ugyanakkor az ultraibolya és egyéb sugarak kémiai reakciót váltanak ki az anyag felületével, ami az anyag felgyorsult ridegedéséhez és kifehéredéséhez vezet, emellett a járműhöz való kitettség és a jármű közelében való érintkezés nagyobb valószínűséggel korrodálja a sav által. -szennyező anyagokat tartalmaz, ami a savban lévő anyagmolekulák felgyorsult bomlásához vezet a kémiai reakciók fehérítésének támogatása mellett.

Összességében az anyag kifehéredése azt jelenti, hogy fennáll a „ridegség” és az „elektromos tulajdonságok romlása” veszélye, ami befolyásolja az élettartamát, és növeli a termék meghibásodásának esélyét a normál csatlakozókhoz képest, mint például a repedés az ütközés után. idegen tárgyak, például kövek. A normál csatlakozókhoz képest nagyobb az esélye a termék meghibásodásának, például hajlamosabb a repedésre a kövek és más idegen tárgyak becsapódása után, gyengébb az impedanciája nedves állapotban, és hajlamosabb a tönkremenetelre.

Hogy elgondolkodtassunk, mire kell odafigyelni?

A nagyfeszültségű csatlakozók fejlesztése szempontjából a csatlakozók a miniatürizálás, az integráció (az anyagok könnyebben több elektromos érintkezőt tartalmaznak) a könnyedebb (kompaktabb szerkezet, kisebb méret, vékonyabb vastagság stb.) trend, ez a mögöttes termékre a technológiai kutatás és az áttörések magasabb követelményeket támasztanak; például a kopásállóbb érintkezőkapcsok (bevonatanyagok, hordozóválasztás és egyéb kutatások) stb.

Ugyanakkor a műanyagok magasabb követelményeket támasztanak, szélesebb munkakörnyezetet az életciklus során, magasabb CTI-követelményeket, valamint 0,4 mmV0-t az elektromos tulajdonságok, a szín, az anyagok teljes életciklusának stabilitásának követelményei szerint. , nagy hőállóság, az anyag nagy hővezető képessége, az anyagadalékokra való összpontosítás igénye az érintkezők elektromos korróziójára, az anyag fizikai stabilitása az erőszerkezet hosszú távú használatánál Anyagfelhasználás stabilitása zord környezet stb...

Feladás időpontja: 2024.02.28