Konektor terminal otomotifdi bidang wiring harness otomotif merupakan bagian penting dari lapangan, tetapi juga secara langsung menentukan sinyal konektor dan transmisi daya dari node-node penting. Dengan pesatnya perkembangan industri otomotif Tiongkok, peningkatan berkelanjutan di bidang suku cadang otomotif juga mendorong konektor otomotif menuju perkembangan yang lebih halus dan andal.

Dengan meninjau masalah masa lalu dalam penggunaan terminal konektor, kami menemukan bahwa faktor-faktor berikut akan mempengaruhi kemampuan terminal transmisi: bahan, struktur desain, kualitas permukaan, dan crimping.

Bahan terminal

Dengan mempertimbangkan fungsi dan keekonomian, industri konektor dalam negeri biasanya menggunakan dua bahan yaitu kuningan dan perunggu. Kuningan biasanya menghasilkan perunggu yang bagus, tetapi lebih fleksibel. Mengingat perbedaan struktur terminal steker dan soket, umumnya mengutamakan penggunaan terminal steker daripada kuningan yang lebih konduktif. Terminal soket itu sendiri biasanya memiliki desain yang fleksibel, dengan mempertimbangkan persyaratan konduktivitas, dan biasanya memilih bahan perunggu untuk memastikan keandalan pecahan peluru terminal.

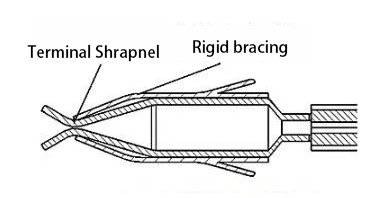

Untuk persyaratan konduktivitas terminal soket yang relatif ketat, karena konduktivitas bahan perunggu tidak dapat memenuhi persyaratan, praktik umum adalah memilih bahan terminal soket kuningan, dengan mempertimbangkan cacat pada bahan kuningan itu sendiri yang kurang fleksibel, elastisitasnya akan berkurang. Dalam struktur meningkatkan struktur pendukung yang kaku untuk meningkatkan elastisitas terminal. Seperti yang ditunjukkan pada Gambar (1).

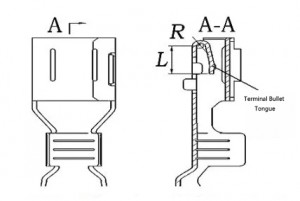

Gambar 1 Diagram struktur terminal soket dengan penyangga kaku

Dalam uraian struktur terminal dengan penyangga kaku di atas pada Gambar (2), struktur penyangga kaku meningkatkan tekanan positif permukaan laminasi konduktif, sehingga meningkatkan keandalan konduktif produk.

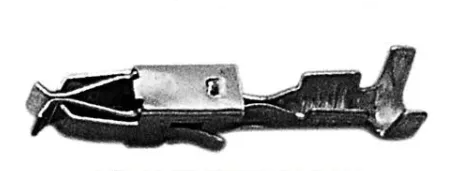

Gambar 2 Gambar terminal soket dengan penyangga kaku

Desain struktur

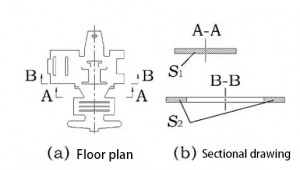

Intinya, struktur desain pada dasarnya bersifat open source untuk meminimalkan biaya bahan baku, sekaligus menjaga transmisi daya terminal. Oleh karena itu, terminal konektor paling rentan terhadap dampak transmisi daya sebagai bagian dari struktur “bottleneck”, yang mengacu pada terminal pada permukaan konduktif pada penampang terkecil struktur. Seperti yang ditunjukkan pada Gambar (3), struktur secara langsung mempengaruhi kapasitas hantar arus terminal.

Gambar 3 Diagram skema perluasan terminal

Gambar 3b menunjukkan bahwa luas penampang S1 lebih besar dari S2, sehingga penampang BB berada dalam keadaan bottleneck. Hal ini menunjukkan bahwa, dalam proses desain, penampang harus memenuhi kebutuhan konduktif terminal.

Pelapisan permukaan

Di sebagian besar konektor, pelapisan timah adalah metode pelapisan yang relatif umum. Kerugian dari pelapisan timah meliputi dua hal berikut: pertama, pelapisan timah akan menyebabkan berkurangnya kemampuan solder dan peningkatan resistensi kontak, yang terutama berasal dari pelapisan dan perlindungan intermetalik logam di antara logam. Kedua, bahan kontak berlapis memiliki gesekan permukaan yang lebih tinggi dibandingkan dengan logam berlapis, yang menyebabkan peningkatan gaya penyisipan konektor, terutama pada konektor multi-kawat.

Oleh karena itu, untuk pelapisan konektor multikawat, proses pelapisan baru digunakan sedapat mungkin untuk memastikan transfer sambungan sekaligus mengurangi arus penyisipan. Misalnya pelapisan emas adalah proses pelapisan yang baik.

Dari sudut pandang mikro-fisik, setiap permukaan halus memiliki permukaan yang kasar dan tidak rata, sehingga kontak terminalnya adalah kontak titik, bukan kontak permukaan. Selain itu, sebagian besar permukaan logam ditutupi oleh oksida non-konduktif dan jenis lapisan film lainnya, jadi hanya dalam arti sebenarnya dari titik kontak listrik – disebut “titik konduktif – yang memungkinkan terjadinya kontak listrik.

Karena sebagian besar kontak melalui kontak film, ketika arus melalui dua bagian kontak pada antarmuka, arus akan terfokus pada titik konduktif yang sangat kecil tersebut.

Oleh karena itu, di sekitar titik konduktif saluran arus akan berkontraksi, yang menyebabkan bertambahnya panjang jalur aliran arus, dan luas konduktif efektif berkurang. Resistansi lokal ini disebut “resistensi penyusutan” dan meningkatkan permukaan akhir dan sifat transmisi terminal.

Saat ini, ada dua kriteria untuk menilai kualitas pelapisan: pertama, menilai ketebalan pelapisan. Metode ini mengevaluasi kualitas lapisan dengan mengukur ketebalan lapisan. Kedua, kualitas pelapisan dievaluasi menggunakan uji semprotan garam yang sesuai.

Tekanan positif dari pecahan peluru terminal

Tekanan positif terminal konektor merupakan indikator penting kinerja konektor, yang secara langsung mempengaruhi gaya penyisipan terminal dan sifat listrik. Ini mengacu pada terminal konektor konektor dan permukaan kontak terminal soket yang tegak lurus terhadap gaya permukaan kontak.

Dalam penggunaan terminal, masalah yang paling umum adalah gaya penyisipan antara terminal dan kontrol terminal tidak stabil. Hal ini disebabkan oleh tekanan positif yang tidak stabil pada pecahan peluru terminal, yang menyebabkan peningkatan resistansi permukaan kontak terminal. Hal ini menyebabkan peningkatan kenaikan suhu terminal, mengakibatkan konektor terbakar dan hilangnya konduktivitas, atau bahkan dalam kasus ekstrim, terbakar habis.

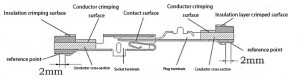

Menurut QC/T417 [1], resistansi kontak adalah resistansi antara titik kontak konektor dan mencakup faktor-faktor berikut: resistansi intrinsik terminal, resistansi akibat pengkerutan konduktor, resistansi kawat pada titik acuan, dan hambatan pecahan terminal steker dan soket yang bersentuhan (Gbr. 4).

Bahan terminal terutama mempengaruhi resistansi intrinsik, kualitas crimping produk mempengaruhi resistansi yang dihasilkan oleh crimp konduktor, terminal steker dan pecahan peluru terminal soket yang bersentuhan dengan resistansi yang dihasilkan oleh karakteristik konduktif terminal, dan kenaikan suhu terminal nilai dampak penting. Oleh karena itu, dalam perancangan menjadi pertimbangan utama.

Angka4 Diagram skema resistansi kontak

Tekanan positif pada terminal tergantung pada elastisitas ujung lidah peluru. Jari-jari lentur R dan panjang kantilever L lidah mempunyai pengaruh langsung terhadap nilai ini dan harus diperhitungkan selama proses desain. Struktur pecahan peluru terminal ditunjukkan pada Gambar 5.

Gambar 5 Diagram skema struktur pecahan peluru terminal

Pengeritingan ekor

Kualitas transmisi terminal secara langsung dipengaruhi oleh kualitas crimping terminal. Panjang pengikatan dan tinggi crimp memiliki dampak yang signifikan terhadap kualitas crimp. Crimp yang ketat memiliki kekuatan mekanik dan sifat kelistrikan yang lebih baik, sehingga dimensi bagian crimp harus dikontrol dengan ketat. Diameter kawat merupakan faktor penting yang mempengaruhi efek crimping antara terminal dan kawat.

Selain itu, kawatnya sendiri juga patut untuk dikaji, karena produk dalam dan luar negeri memiliki ciri khas masing-masing. Dalam produksi aktual, prinsip-prinsip berikut harus diperhatikan: diameter kawat harus disesuaikan dengan ujung terminal, panjang bagian kepala harus moderat, dan cetakan crimping yang sesuai, dilakukan crimping setelah uji Rattori.

Periksa metode crimping terminal termasuk memeriksa profil crimping terminal dan gaya tarik. Dengan memeriksa profil, Anda dapat menilai hasil crimping secara visual untuk memastikan tidak ada cacat seperti kabel tembaga yang hilang atau bagian bawah keluar. Selain itu, gaya tarik menilai keandalan crimp.

Waktu posting: 18 Juli-2024