Connettori terminali automobilisticinel campo dei cablaggi automobilistici rappresentano una parte importante del campo, ma determinano anche direttamente il segnale del connettore e la trasmissione di potenza di nodi importanti. Con il rapido sviluppo dell'industria automobilistica cinese, il continuo miglioramento del settore dei componenti automobilistici promuove anche lo sviluppo più raffinato e affidabile dei connettori automobilistici.

Analizzando i problemi passati nell'uso dei terminali dei connettori, abbiamo scoperto che i seguenti fattori influenzeranno la capacità di trasmettere i terminali: materiali, struttura del design, qualità della superficie e crimpatura.

Il materiale del terminale

Tenendo conto della funzionalità e dell'economia, l'industria dei connettori domestici utilizza solitamente due materiali: ottone e bronzo. L'ottone è solitamente favorevole al bronzo buono, ma più flessibile. Date le differenze tra i terminali spina e presa nella struttura, generalmente dare la priorità all'uso dei terminali spina piuttosto che dell'ottone più conduttivo. Gli stessi terminali della presa hanno solitamente un design flessibile, che tiene conto dei requisiti di conduttività, e solitamente scelgono materiali in bronzo per garantire l'affidabilità delle schegge del terminale.

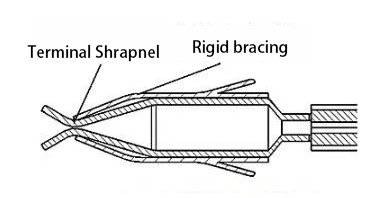

Per requisiti di conducibilità relativamente severi dei terminali della presa, poiché la conduttività del materiale in bronzo non è in grado di soddisfare i requisiti, la pratica generale è quella di scegliere materiali per terminali della presa in ottone, tenendo conto dei difetti del materiale in ottone stesso che è meno flessibile, l'elasticità sarà ridotta. Nella struttura aumentare la struttura rigida di sostegno per aumentare l'elasticità dei terminali. Come mostrato nella Figura (1).

Figura 1 Schema strutturale del terminale presa con supporto rigido

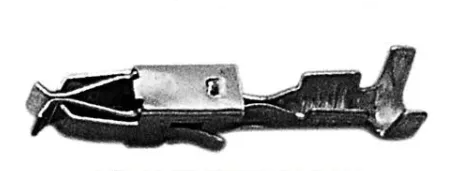

Nella descrizione precedente della struttura terminale con supporto rigido nella Figura (2), la struttura di supporto rigido migliora la pressione positiva della superficie di laminazione conduttiva, migliorando così l'affidabilità conduttiva del prodotto.

Figura 2 Immagine del terminale presa con supporto rigido

Il disegno della struttura

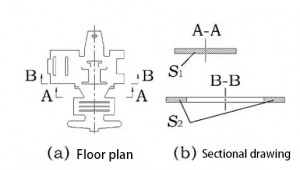

In sostanza, la struttura del progetto è essenzialmente open source per ridurre al minimo il costo delle materie prime, pur mantenendo la trasmissione di potenza dei terminali. Pertanto, i terminali del connettore sono più vulnerabili all'impatto della trasmissione di potenza come parte della loro struttura a "collo di bottiglia", che si riferisce ai terminali nella superficie conduttiva della sezione trasversale più piccola della struttura. Come mostrato nella Figura (3), la struttura influisce direttamente sulla capacità di trasporto di corrente del terminale.

Figura 3 Schema di espansione dei terminali

La Figura 3b mostra che l'area della sezione trasversale di S1 è maggiore di S2, quindi la sezione trasversale di BB si trova nello stato di collo di bottiglia. Ciò indica che, in fase di progettazione, la sezione trasversale deve soddisfare le esigenze conduttive del terminale.

La placcatura superficiale

Nella maggior parte dei connettori, la stagnatura è un metodo di placcatura relativamente comune. Gli svantaggi della stagnatura includono i seguenti due: innanzitutto, la stagnatura porterà ad una ridotta saldabilità e ad una maggiore resistenza di contatto, che deriva principalmente dalla placcatura e dalla protezione intermetallica tra il metallo. In secondo luogo, il materiale dei contatti placcati presenta un attrito superficiale maggiore rispetto al metallo placcato, il che porta ad un aumento della forza di inserimento del connettore, soprattutto nei connettori multifilo.

Pertanto, per la placcatura dei connettori multifilo, ove possibile, vengono utilizzati nuovi processi di placcatura per garantire il trasferimento della connessione riducendo la corrente di inserzione. Ad esempio, la doratura è un buon processo di placcatura.

Da un punto di vista microfisico, qualsiasi superficie liscia ha una superficie ruvida e irregolare, quindi il contatto dei terminali è un contatto puntiforme piuttosto che un contatto superficiale. Inoltre, la maggior parte delle superfici metalliche sono ricoperte da strati di ossido e altri tipi di pellicole non conduttive, quindi solo nel vero senso dei punti di contatto elettrico - chiamati “punti conduttivi” - è possibile avere un contatto elettrico.

Poiché la maggior parte del contatto avviene attraverso il contatto a pellicola, quando la corrente attraversa le due parti di contatto dell'interfaccia, si concentrerà su quei punti conduttivi molto piccoli.

Pertanto, in prossimità dei punti conduttivi della linea di corrente si contrarranno, il che porta ad un aumento della lunghezza del percorso del flusso di corrente e l'area conduttiva effettiva si ridurrà. Questa resistenza localizzata è chiamata “resistenza al ritiro” e migliora la finitura superficiale e le proprietà di trasmissione dei terminali.

Attualmente esistono due criteri per valutare la qualità della placcatura: in primo luogo, valutare lo spessore della placcatura. Questo metodo valuta la qualità del rivestimento misurando lo spessore del rivestimento. In secondo luogo, la qualità della placcatura viene valutata utilizzando un appropriato test in nebbia salina.

La pressione positiva delle schegge terminali

La pressione positiva del terminale del connettore è un indicatore importante delle prestazioni del connettore, che influisce direttamente sulla forza di inserimento del terminale e sulle proprietà elettriche. Si riferisce alla superficie di contatto del terminale della spina del connettore e del terminale della presa perpendicolare alla forza della superficie di contatto.

Nell'uso dei terminali, il problema più comune è che la forza di inserimento tra il terminale e il controllo del terminale non è stabile. Ciò è dovuto alla pressione positiva instabile sulle schegge terminali, che porta ad un aumento della resistenza della superficie di contatto terminale. Ciò porta ad un aumento dell'aumento della temperatura dei terminali, con conseguente bruciatura del connettore e perdita di conduttività o, in casi estremi, bruciatura.

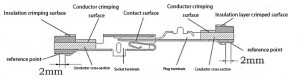

Secondo QC/T417 [1], la resistenza di contatto è la resistenza tra i punti di contatto di un connettore e comprende i seguenti fattori: la resistenza intrinseca dei terminali, la resistenza risultante dalla crimpatura dei conduttori, la resistenza del filo nel punto di riferimento e la resistenza delle schegge dei terminali spina e presa in contatto (Fig. 4).

Il materiale del terminale influisce principalmente sulla resistenza intrinseca, la qualità di crimpatura del prodotto influisce sulla resistenza generata dalla crimpatura del conduttore, dal terminale della spina e dalle schegge del terminale della presa in contatto con la resistenza generata dalle caratteristiche conduttive del terminale e dall'aumento della temperatura del valore di impatto significativo. Pertanto, nella progettazione di considerazioni chiave.

Figura4 Diagramma schematico della resistenza di contatto

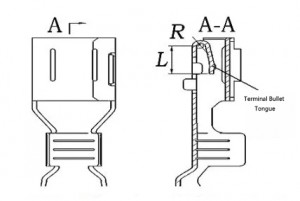

La pressione positiva sul terminale dipende dall'elasticità dell'estremità della linguetta del proiettile. Il raggio di curvatura R e la lunghezza dello sbalzo L della linguetta hanno un'influenza diretta su questo valore e devono essere presi in considerazione durante il processo di progettazione. La struttura della scheggia terminale è mostrata nella Figura 5.

Figura 5 Diagramma schematico della struttura delle schegge terminali

Aggraffatura della coda

La qualità di trasmissione del terminale è direttamente influenzata dalla qualità di crimpatura del terminale. La lunghezza dell'innesto e l'altezza della crimpatura hanno un impatto significativo sulla qualità della crimpatura. Una crimpatura stretta ha una migliore resistenza meccanica e proprietà elettriche, quindi le dimensioni della sezione di crimpatura devono essere rigorosamente controllate. Il diametro del filo è un fattore importante che influenza l'effetto di crimpatura tra il terminale e il filo.

Inoltre, vale la pena studiare anche il filo stesso, perché i prodotti nazionali ed esteri hanno le loro caratteristiche uniche. Nella produzione effettiva, devono essere osservati i seguenti principi: il diametro del filo deve corrispondere all'estremità del terminale, la lunghezza della parte di testa deve essere moderata e lo stampo di crimpatura appropriato, crimpatura dopo il test Rattori.

Controllare i metodi di crimpatura del terminale, compreso il controllo del profilo di crimpatura del terminale e della forza di estrazione. Controllando il profilo, è possibile valutare visivamente i risultati della crimpatura per garantire che non vi siano difetti come fili di rame mancanti o fondocorsa. Inoltre, la forza di strappo valuta l'affidabilità della crimpatura.

Orario di pubblicazione: 18 luglio 2024