מחברי מסוף לרכבבתחום של רתמות חיווט לרכב הם חלק חשוב מהתחום, אך גם קובעים ישירות את אות המחבר והעברת הכוח של צמתים חשובים. עם ההתפתחות המהירה של תעשיית הרכב בסין, השיפור המתמיד של תחום חלקי הרכב מקדם גם את מחבר הרכב לפיתוח מעודן ואמין יותר.

על ידי סקירת בעיות העבר בשימוש במסופי מחברים, מצאנו שהגורמים הבאים ישפיעו על יכולת העברת המסופים: חומרים, מבנה עיצובי, איכות פני השטח וכיווץ.

החומר של הטרמינל

בהתחשב בפונקציונליות ובכלכלה, תעשיית המחברים המקומית משתמשת בדרך כלל בשני חומרים: פליז וברונזה. פליז בדרך כלל תורם לברונזה טובה, אך גמישה יותר. בהתחשב במסופי התקע והשקע במבנה ההבדלים, תעדוף בדרך כלל את השימוש במסופי תקע ולא בפליז המוליך יותר. למסופי השקע עצמם יש בדרך כלל עיצוב גמיש, תוך התחשבות בדרישות המוליכות, ובדרך כלל בוחרים בחומרי ברונזה כדי להבטיח את אמינות הרסיס המסוף.

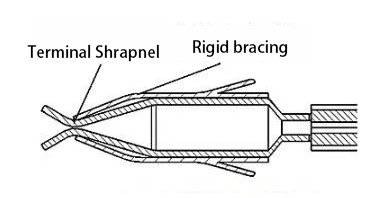

עבור דרישות מוליכות מחמירות יחסית של מסופי השקע, עקב המוליכות של חומר הברונזה שלא מסוגלת לעמוד בדרישות, הנוהג הכללי הוא לבחור בחומרי מסוף שקעי פליז, תוך התחשבות בפגמים של חומר הפליז עצמו הוא פחות גמיש, הגמישות תפחת. במבנה הגדל את מבנה התמיכה הקשיח כדי להגביר את האלסטיות של הטרמינלים. כפי שמוצג באיור (1).

איור 1 תרשים מבנה של מסוף שקע עם תמיכה קשיחה

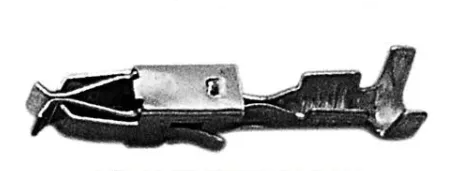

בתיאור לעיל של מבנה הטרמינל עם תמיכה קשיחה באיור (2), מבנה התמיכה הקשיח משפר את הלחץ החיובי של משטח הלמינציה המוליך, ובכך משפר את האמינות המוליכה של המוצר.

איור 2 תמונה של מסוף שקע עם תמיכה קשיחה

עיצוב המבנה

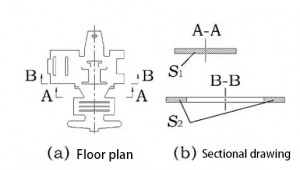

במהותו, מבנה העיצוב הוא בעצם קוד פתוח כדי למזער את עלות חומרי הגלם, תוך שמירה על העברת הכוח של המסופים. לכן, מסופי המחברים פגיעים ביותר להשפעה של העברת כוח כחלק ממבנה "צוואר הבקבוק" שלהם, המתייחס למסופים במשטח המוליך של החתך הקטן ביותר של המבנה. כפי שמוצג באיור (3), המבנה משפיע ישירות על יכולת נשיאת הזרם של הטרמינל.

איור 3 תרשים סכמטי של הרחבת מסוף

איור 3b מראה ששטח החתך של S1 גדול מ-S2, כך שהחתך של BB נמצא במצב צוואר בקבוק. זה מצביע על כך שבתהליך התכנון, החתך חייב לענות על הצרכים המוליכים של המסוף.

ציפוי פני השטח

ברוב המחברים, ציפוי פח הוא שיטת ציפוי נפוצה יחסית. החסרונות של ציפוי פח כוללים את השניים הבאים: קודם כל, ציפוי פח יביא להפחתת הלחמה והתנגדות מוגברת למגע, הנובעת בעיקר מהציפוי וההגנה הבין מתכתית בין המתכת. שנית, לחומר המגע המצופה חיכוך משטח גבוה יותר בהשוואה למתכת המצופה, מה שמוביל לעלייה בכוח ההחדרה של המחבר, במיוחד במחברים מרובי חוטים.

לכן, עבור ציפוי מחברים מרובי חוטים, נעשה שימוש בתהליכי ציפוי חדשים בכל מקום אפשרי כדי להבטיח העברת חיבור תוך הפחתת זרם ההחדרה. לדוגמה, ציפוי זהב הוא תהליך ציפוי טוב.

מנקודת מבט מיקרו-פיזית, לכל משטח חלק יש משטח מחוספס ולא אחיד, ולכן המגע של הטרמינלים הוא מגע נקודתי ולא מגע משטח. בנוסף, רוב משטחי המתכת מכוסים על ידי תחמוצת לא מוליכה וסוגים אחרים של שכבות סרט, כך שרק במובן האמיתי של נקודות המגע החשמליות - הנקראות "כתמים מוליכים - ניתן ליצור מגע חשמלי.

מכיוון שרוב המגע הוא דרך מגע הסרט, כאשר הזרם עובר דרך שני חלקי המגע של הממשק, הוא יתמקד באותם נקודות מוליכות קטנות מאוד.

לכן, בסביבת הכתמים המוליכים של קו הזרם יכווצו, מה שמוביל להגדלת אורך המסלול של זרימת הזרם, ושטח המוליך האפקטיבי מצטמצם. התנגדות מקומית זו נקראת "התנגדות להתכווצות" ומשפרת את גימור פני השטח ותכונות ההעברה של המסופים.

נכון להיום, ישנם שני קריטריונים להערכת איכות הציפוי: ראשית, הערכת עובי הציפוי. שיטה זו מעריכה את איכות הציפוי על ידי מדידת עובי הציפוי. שנית, איכות הציפוי מוערכת באמצעות בדיקת ריסוס מלח מתאימה.

הלחץ החיובי של הרסיס הטרמינל

לחץ חיובי במסוף המחבר הוא אינדיקטור חשוב לביצועי המחבר, המשפיע ישירות על כוח הכנסת המסוף ותכונות החשמל. זה מתייחס למסוף תקע המחבר ומשטח המגע של מסוף השקע בניצב לכוח משטח המגע.

בשימוש במסופים, הבעיה הנפוצה ביותר היא שכוח ההחדרה בין המסוף לבקרת המסוף אינו יציב. זה נובע מהלחץ החיובי הלא יציב על הרסיס הטרמינל, מה שמוביל לעלייה בהתנגדות של משטח המגע המסוף. זה מוביל לעלייה בעליית הטמפרטורה של המסופים, וכתוצאה מכך שחיקת מחברים ואובדן מוליכות, או אפילו במקרים קיצוניים, שחיקה.

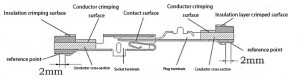

לפי QC/T417 [1], התנגדות המגע היא ההתנגדות בין נקודות המגע של מחבר וכוללת את הגורמים הבאים: ההתנגדות הפנימית של המסופים, ההתנגדות הנובעת מכיווץ המוליכים, התנגדות החוט בנקודת ההתייחסות, וההתנגדות של הרסיס של מסופי התקע והשקע במגע (איור 4).

חומר מסוף משפיע בעיקר על ההתנגדות הפנימית, איכות הכיווץ של המוצר משפיעה על ההתנגדות שנוצרת על ידי כיווץ המוליך, רסיס מסוף התקע ומסוף השקע במגע עם ההתנגדות שנוצרת על ידי מאפייני המוליכה של המסוף, ועליית הטמפרטורה של המסוף. ערך של השפעה משמעותית. לכן, בתכנון שיקולי מפתח.

דְמוּת4 תרשים סכמטי של התנגדות מגע

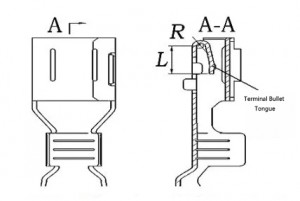

לחץ חיובי על הטרמינל תלוי בגמישות הקצה של לשון הקליע. לרדיוס הכיפוף R ולאורך שלוחה L של הלשון יש השפעה ישירה על ערך זה ויש לקחת אותם בחשבון במהלך תהליך התכנון. מבנה הרסיס המסוף מוצג באיור 5.

איור 5 תרשים סכמטי של מבנה רסיסים מסוף

כיווץ זנב

איכות השידור של הטרמינל מושפעת ישירות מאיכות הכיווץ של הטרמינל. לאורך ההתקשרות ולגובה של הקרמפ יש השפעה משמעותית על איכות הקרמפ. לחיצה הדוקה יש חוזק מכני ותכונות חשמליות טובות יותר, לכן יש לשלוט בקפדנות על הממדים של קטע הלחיצה. קוטר החוט הוא גורם חשוב המשפיע על אפקט הכיווץ בין הטרמינל לחוט.

בנוסף, כדאי ללמוד גם את החוט עצמו, כי למוצרים מקומיים וזרים יש מאפיינים ייחודיים משלהם. בייצור בפועל, יש להקפיד על העקרונות הבאים: יש להתאים את קוטר החוט לקצה המסוף, אורך חלק הראש צריך להיות מתון, ותבנית הכיווץ המתאימה, לכיווץ לאחר בדיקת ראטורי.

בדוק את שיטות כיווץ המסוף כולל בדיקת פרופיל כיווץ המסוף וכוח המשיכה. על ידי בדיקת הפרופיל, אתה יכול להעריך חזותית את תוצאות הכיווץ כדי להבטיח שאין פגמים כגון חוטי נחושת חסרים או תחתית. בנוסף, כוח המשיכה מעריך את מהימנות הקרימפ.

זמן פרסום: 18 ביולי 2024