800V 充電「充電の基礎」

この記事では主に 800V 充電パイルのいくつかの予備要件について説明します。まず充電の原理を見てください。充電ガンヘッドが車両端に接続されると、充電パイルは①車両に低電圧補助 DC 電源を供給します。電気自動車の内蔵 BMS (バッテリー管理システム) を起動するため、起動後、② 車両の端をパイル端に接続して、車両の最大充電要求電力などの基本的な充電パラメーターを交換します。の終端と最大出力電力パイルの端を合わせると、両側が正しく一致します。

正しくマッチングされた後、車両側の BMS (バッテリー管理システム) は電力需要情報を充電パイルに送信し、充電パイルはこの情報に従って出力電圧と電流を調整し、正式に車両の充電を開始します。充電接続の基本原理を理解しておく必要があります。

800V充電:「電圧または電流をブースト」

理論的には、充電時間を短縮するために充電電力を供給したいのですが、通常、バッテリーをブーストするか、電圧をブーストするかの2つの方法があります。; W=Pt によれば、充電電力が 2 倍になれば、充電時間は当然半分になります。 P=UI によれば、電圧または電流が 2 倍になれば、充電電力も 2 倍になります。これは繰り返し述べられていますが、これは常識とも考えられます。

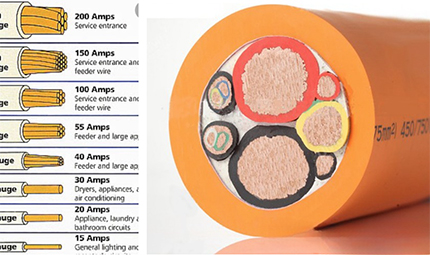

電流が大きくなると、2 つの問題が発生します。電流が大きくなるほど、必要な通電ケーブルが大きくなり、ワイヤの直径と重量が増加し、コストが増加します。同時に、職員にとっても操作が不便です。また、Q=I²Rtより、電流が大きくなると電力損失が大きくなり、その損失が熱として反映されるため、熱管理も圧迫されるため、電力損失が増加することは間違いありません。電流を継続的に増加させることによって充電電力の増加を実現することは望ましくない。充電電力の増加は、充電にとっても車載駆動システムにとっても望ましくない。

高電流急速充電と比較して、高電圧急速充電は発熱が少なく、損失が少ないため、現在、ほとんどすべての主流の自動車企業が電圧を上げるルートを採用しています。高電圧急速充電の場合、理論的には充電時間が長くなります。を50%短縮でき、電圧強化により充電電力を120KWから480KWに簡単に引き上げることができます。

800V充電:「電圧と電流は熱効果に対応します」。

しかし、電圧を上げるか電流を上げるかにかかわらず、まず第一に、充電電力が増加すると熱が現れますが、熱の発現の電圧と電流は同じではなく、バッテリーへの影響の一部が早くなります。また、もう少し、比較的遅いですが、熱が隠れていることがより明らかであり、上限もより明らかです。しかし、比較すると前者の方が好ましい。

導体に流れる電流がより低い抵抗を通過し、電圧が増加する方法により、必要なケーブルのサイズが縮小し、熱の放出が減少し、同時に電流が増加するため、通電断面積の増加により外側の面積が大きくなります。ケーブルの直径が大きくなり、充電時間が長くなると熱が徐々に高まり、より密になり、この方法ではバッテリーのリスクが大きくなります。

800V 充電: 「充電にはいくつかの直接的な課題が山積み」

800V 急速充電には、パイルエンドでいくつかの異なる要件もあります。

物理レベルで見ると、電圧が増加するにつれて、関連するデバイスのサイズの設計も必然的に増加します。たとえば、IEC60664 汚染レベル 2 絶縁材料グループ 1 高電圧デバイスの距離は 2 mm から 4 mm に必要ですが、同じ絶縁抵抗要件が増加し、ほぼ沿面距離と絶縁要件が 2 倍に増加する必要があり、以前の設計ではより高い電圧が必要になります。

これには、以前の電圧システムの設計で、コネクタ、銅線、ジョイントなどの関連デバイスのサイズを再設計する必要があります。電圧の増加に加えて、アーク消弧の要件も高くなり、一部のデバイスが必要になります。ヒューズ、スイッチボックス、コネクタなどの要件を改善するため、これらの要件は自動車の設計にも適用されます。

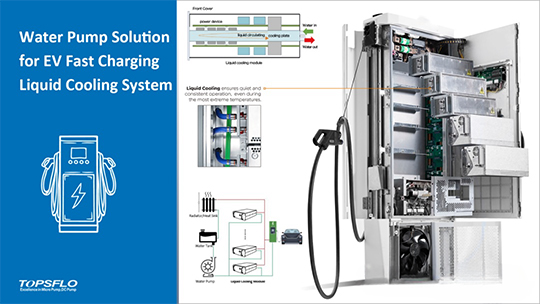

高電圧 800V 充電システムは、前述したように、外部アクティブ液冷システムを増やす必要があり、従来の空冷式のアクティブ冷却とパッシブ冷却の両方では、車両端までの充電パイルガンラインの要件を満たすことができません。管理もこれまで以上に厳しくなっており、システム温度のこの部分をデバイスレベルおよびシステムレベルからどのように下げて制御するかという観点の問題を改善し解決する次の期間となります。

さらに、この部分の熱は過充電による熱だけでなく、システムの唯一の部分ではない過充電による熱でもあります。過充電によってもたらされる熱だけでなく、高周波パワーデバイスによってもたらされる熱も含まれるため、リアルタイム監視をどのように行い、安定かつ効果的かつ安全に熱を除去するかが非常に重要です。材料のブレークスルーだけでなく、充電温度のリアルタイムおよび効果的な監視などのシステムの検出も可能です。

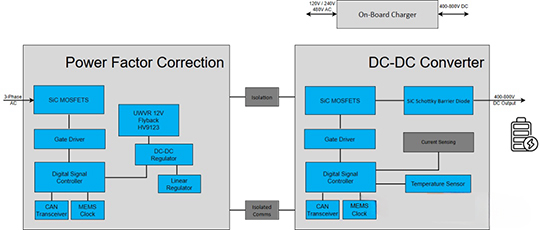

現在市販されているDC充電パイルの出力電圧は400Vで、直接800V電源にバッテリーを充電することはできないため、追加のブーストが必要です。DCDC製品は400V電圧を800Vに変換してからバッテリーを充電するため、より高電力の高周波変換が必要です。従来の IGBT モジュールを置き換えるために炭化ケイ素を使用することが主流の選択肢ですが、炭化ケイ素モジュールは充電パイルの出力電力を増加させることができますが、充電パイルの出力電力も増加させることができます。充電パイル。炭化ケイ素モジュールは充電パイルの出力を増加させ、損失を減らすことができますが、コストも大幅に上昇し、EMC 要件も高くなります。

要約します。電圧上昇は、システムレベルとデバイスレベルで改善が必要であり、システムレベルでは熱管理システム、充電保護システムなどを含み、デバイスレベルでは一部の磁気デバイスやパワーデバイスを改善する必要があります。

投稿時刻: 2024 年 1 月 30 日