車載用端子コネクタ自動車用ワイヤーハーネスの分野では、この分野の重要な部分を占めていますが、重要なノードのコネクタ信号と電力伝送も直接決定します。中国の自動車産業の急速な発展に伴い、自動車部品分野の継続的な改善により、自動車用コネクタのより洗練された信頼性の高い開発が促進されています。

コネクタ端子の過去の問題点を検証したところ、材質、設計構造、表面品質、圧着などの要素が端子の伝送能力に影響を与えることが分かりました。

端子の材質

国内のコネクタ業界では、機能性と経済性を考慮して、通常、黄銅と青銅の2つの材料が使用されています。通常、真鍮は優れたブロンズに適していますが、より柔軟です。プラグ端子とソケット端子の構造の違いを考慮すると、一般的には導電性の高い真鍮よりもプラグ端子の使用を優先します。ソケット端子自体は通常、導電性の要件を考慮した柔軟な設計になっており、端子破片の信頼性を確保するために青銅素材が選択されます。

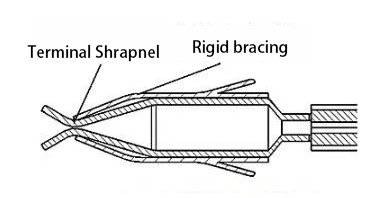

ソケット端子の比較的厳しい導電率要件の場合、青銅材の導電率は要件を満たすことができないため、黄銅材自体の柔軟性が低いという欠点を考慮して、黄銅製のソケット端子材料を選択するのが一般的です。弾力性が低下します。構造的には剛性の高い支持構造を増加させ、端子の弾性を高めます。図(1)に示すように。

図1 リジッドサポート付きソケット端子の構造図

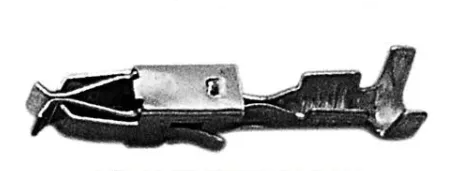

上記の図(2)の剛性支持構造による端子構造の説明では、剛性支持構造により導電ラミネート面の正圧が向上し、製品の導通信頼性が向上します。

図 2 堅固なサポートを備えたソケット端子の写真

表面のメッキは

ほとんどのコネクタでは、錫めっきが比較的一般的なめっき方法です。錫めっきの欠点は次の 2 つです。 まず、錫めっきははんだ付け性の低下と接触抵抗の増加につながります。これは主にめっきと金属間の金属間保護に起因します。第 2 に、メッキされたコンタクト材料はメッキされた金属と比較して表面摩擦が高いため、コネクタの挿入力、特に多線式コネクタの挿入力の増加につながります。

したがって、多線コネクタのめっきには、挿入電流を低減しながら確実に接続を伝達するために、可能な限り新しいめっきプロセスが使用されます。たとえば、金メッキは優れたメッキプロセスです。

ミクロ物理学的観点から見ると、滑らかな表面には凹凸があり、端子の接触は面接触ではなく点接触になります。さらに、ほとんどの金属表面は非導電性酸化物やその他の種類の膜層で覆われているため、「導電性スポット」と呼ばれる本当の意味での電気接触点でのみ電気的接触が可能です。

接触の大部分はフィルム接触を介して行われるため、電流が界面の 2 つの接触部分を流れるとき、電流はこれらの非常に小さな導電性スポットに集中します。

したがって、電流ラインの導電スポットの近傍では、電流が流れる経路の長さが増加し、実効導電面積が減少します。この局所的な抵抗は「耐収縮性」と呼ばれ、端子の表面仕上げと伝送特性を向上させます。

現在、めっきの品質を評価する基準は 2 つあります。1 つはめっきの厚さの評価です。塗膜の厚さを測定することで塗膜の品質を評価する方法です。次に、適切な塩水噴霧試験を使用してめっきの品質を評価します。

ターミナルの破片の正圧

コネクタ端子の正圧はコネクタの性能の重要な指標であり、端子の挿入力と電気的特性に直接影響します。コネクタのプラグ端子とソケット端子の接触面に垂直な接触面力を指します。

端子の使用において最も多い問題は、端子間の挿入力と端子制御が安定しないことです。これは、端子破片にかかる正の圧力が不安定であり、端子接触面の抵抗が増加するためです。これにより、端子の温度上昇が大きくなり、コネクタの焼損や導電性の低下、最悪の場合は焼損に至る場合があります。

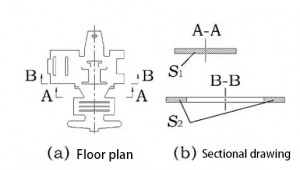

QC/T417 [1] によると、接触抵抗はコネクタの接点間の抵抗であり、次の要素が含まれます: 端子の固有抵抗、導体の圧着から生じる抵抗、ワイヤの抵抗基準点における抵抗、および接触しているプラグ端子とソケット端子の破片の抵抗 (図 4)。

固有抵抗は主に端子材質、導体の圧着により発生する抵抗は製品の圧着品質、接触するプラグ端子やソケット端子の破片は端子の導電特性により発生する抵抗、端子の温度上昇に影響を与えます。重大な影響を与える値。したがって、設計では重要な考慮事項を考慮します。

形4 接触抵抗の模式図

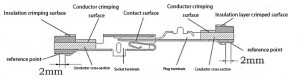

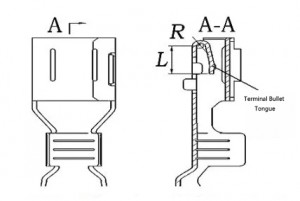

端子にかかる正の圧力は、ブレット タングの端の弾性によって決まります。タングの曲げ半径 R とカンチレバーの長さ L は、この値に直接影響するため、設計プロセス中に考慮する必要があります。端末破片の構造を図 5 に示します。

図5 端末破片構造の模式図

テール圧着

端子の伝送品質は、端子の圧着品質に直接影響されます。圧着の係合長さと高さは、圧着の品質に大きな影響を与えます。しっかりとした圧着は機械的強度と電気的特性が優れているため、圧着部分の寸法を厳密に管理する必要があります。ワイヤの直径は、端子とワイヤ間の圧着効果に影響を与える重要な要素です。

また、ワイヤー自体にも国内外の製品にはそれぞれ特徴があるので研究する価値があります。実際の製造では、線径は端子端に適合すること、頭部の長さは適度であること、適切な圧着金型を使用し、ラットーリ試験後に圧着することを原則とします。

端子の圧着形状や引き抜き力の確認など、端子の圧着方法を確認してください。プロファイルを確認することで、圧着結果を視覚的に評価し、銅線の抜けや底付きなどの欠陥がないことを確認できます。さらに、引き剥がし力によって圧着の信頼性が評価されます。

投稿日時: 2024 年 7 月 18 日