興味深い現象として、しばらくの間車両に使用されていたオリジナルのオレンジ色の高電圧コネクタの多くで、プラスチックのシェルが白く見える現象が見られました。この現象は例外ではなく、特に商用車ではこの現象の類ではありません。

一部のお客様から、これが使用に影響を与えるかどうか尋ねられました。リスクはありますか?耐用年数に影響はありますか?

この質問に答える前に、答えを見つけるためにいくつかの質問をリストアップしてください。

1. 高電圧コネクタにオレンジ色を使用する必要があるのはなぜですか?使用しないことは可能でしょうか?

2. コネクタの材質は通常プラスチック シェルですか?オレンジ色はどこから来たのでしょうか?

3. 特殊なシナリオを使用しているため、?長期の申請でも問題ないでしょうか?

4. これにより私たちは何を考え、何に注意を払う必要があるのでしょうか?

高電圧コネクタにオレンジ色を使用する必要があるのはなぜですか?使えないのでしょうか?

高電圧の警告色としてオレンジを使用することは「国際慣行」とみなされます。たとえば、米国電気工事規程 (NEC) は、高電圧ケーブルの必須色としてオレンジを採用しています。 HEV が徐々に EV に普及してきた 90 年代後半以来、オレンジは xEV の高電圧警告カラー コードとして使用され、高電圧のワイヤやコネクタを示すために使用されてきました。高電圧ケーブルとコネクタ;この目を引く色分けシステムは、適切な安全訓練と個人用保護具なしでは触れるべきではない高電圧ユニットのコンポーネントを識別します。

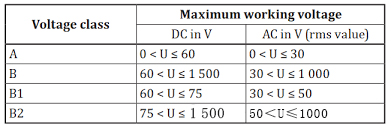

自動車グレードの高電圧とは何ですか? 「自動車グレード」の「高電圧コンセプト」は通常、ISO 6469-3 の定義による「電圧クラス「B」」であり、一般的に動作電圧は 60 V 以上 1500 V DC 以下、または 30 V かつ 1000 V AC 以下です。 。 「ハウジング内に配置されていない高電圧バス ケーブルは、「オレンジ」色のカバーで識別されなければなりません。この場合、バスとはアセンブリを指します。これにはコネクタも含まれます。

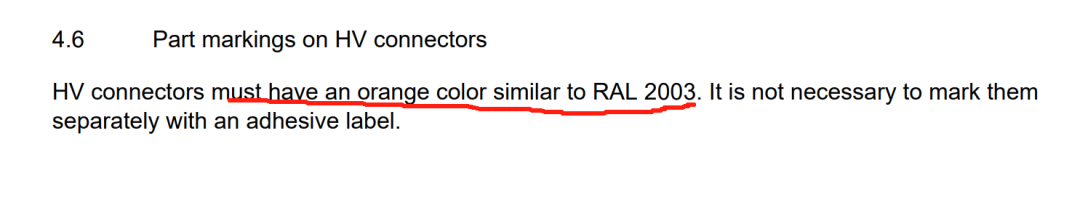

コネクタの規格に関しては、大手OEMの規格であっても、欧州で廃止された「LVシリーズ規格」や類似のUSCAR規格(LV215・216・USCAR20・SAE1742など)では、高電圧コネクタの色分けがオレンジ色と規定されています。カラーカード番号は、RAL 2003、2008、および 2011 の要件を規定しています。このうち RAL 2003 が最も明るく、RAL 2011 はより赤みがかって暗く、RAL 2008 はその中間です。要件は通常、RAL 2003、2008、および 2011 として定義されます。このうち RAL 2003 が最も明るく、RAL 2011 はより赤くて暗い色で、RAL 2008 はその中間ですが、オレンジは変態せずに 10 年以上色を保つ必要があります。

オレンジ色は道路の基本法であり、金属製の場合は通常、高電圧警告ラベルの目立つ部分にもマークする必要があるため、オレンジ色にすることはできないのでしょうか?関連する安全規制が拒否される可能性があるため、通常はそうではありません。

プラスチックシェルのコネクタにはどのような材質が使用されていますか?オレンジ色はどこから来たのでしょうか?

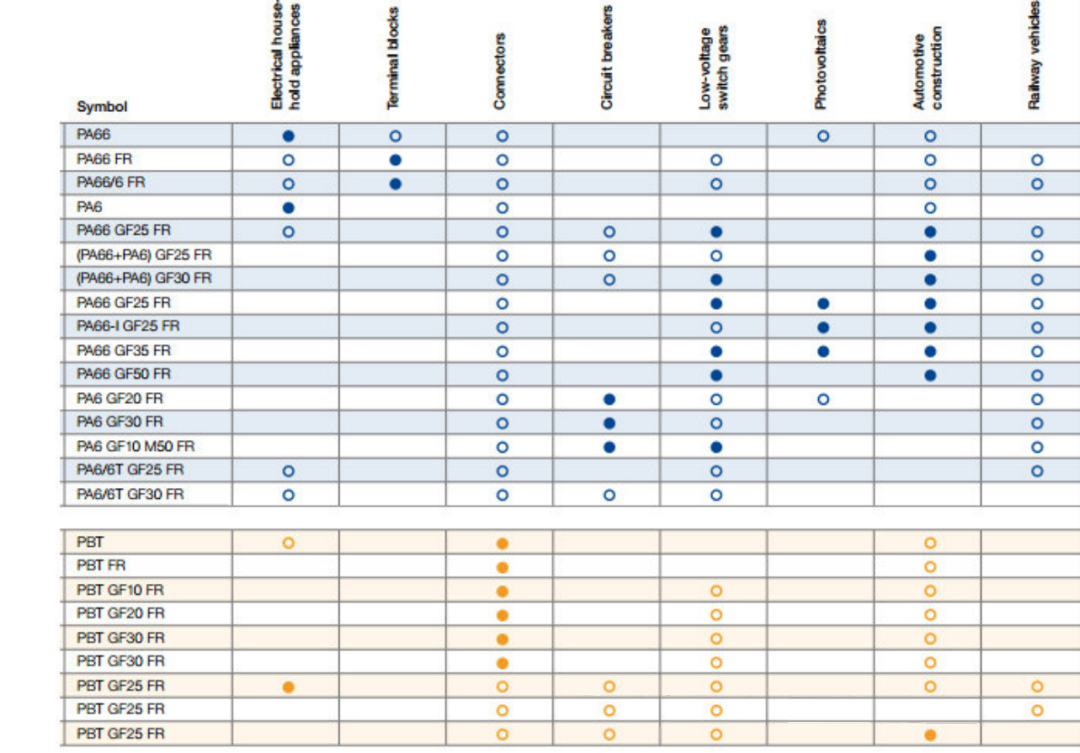

コネクタシェルは通常、ポリウレタン材料、一般的に使用されるPA66 PBTなどで作られていますが、一般的なプラスチックシェルはシステム絶縁の要件を満たす必要があり、同時に十分な強度、耐引裂性などの特定の物理的特性を備えている必要があります。 、靭性などだけでなく、難燃性の特性も必要であるため、一般的な CTI 値には特別な要件があり、通常、メーカーは適切なガラス繊維を含むナイロン素材を使用して、適切な値を増加します。材料などPA66+30%GF_V0またはPBT。

オレンジ色は一般に 2 つの方法で形成されます。1 つは白いプラスチック粒子に一定の割合のカラーパウダーを混合する方法です。一般にカスタムカラーです。後者の色はより安定しており、それに応じてコストも高くなります。一般的な材料メーカーは、次のことを行う必要があります。 BASF、Celaneseなどのカスタムカラーの対応する標準要件を満たしています。

特殊なシナリオを使用しているため?長期間の申請に問題はありますか?

記事の冒頭の問題は、バッテリーボックスが屋外にあり、露出しており、一年中日光にさらされている場所であり、ホイールに近い場合、ホイールの慣性により材料に付着した腐食性汚染物質が一定の割合で吐き出されることに基づいています。まず、高温や日光に長時間さらされることで老化が促進され、白化する可能性が高くなります。また、同時に紫外線などの影響も受けます。化学薬品反応と材料表面の反応により、材料の白化が促進されます。同時に、紫外線などの光線も材料表面と化学反応を起こし、材料の脆化や白化が促進されるほか、車両に露出したり近接すると酸により腐食されやすくなります。 - 汚染物質が含まれており、化学反応により白化が促進され、酸中で材料分子の分解が促進されます。

全体として、材料の白化は、「脆化」と「電気的特性の劣化」の潜在的なリスクがあることを意味します。これは、耐用年数に影響を及ぼし、通常のコネクタと比較して、衝撃後の亀裂などの製品故障の可能性を高めます。石などの異物。通常のコネクタに比べて、石や異物の衝撃により割れやすくなったり、水に濡れるとインピーダンスが低下したり、故障しやすくなったりするなど、製品の故障が発生しやすくなります。

何に注意を払う必要があるかを考えるきっかけとなるでしょうか?

高電圧コネクタの開発の観点から見ると、コネクタは小型化、一体化(より多くの電気接点を組み込みやすい材料)、軽量化(構造のコンパクト化、サイズの小型化、厚さの薄化など)が進む傾向にあり、これは製品の根底にあるものです。技術研究と画期的な進歩により、より高い要件が提示されます。たとえば、より耐摩耗性の高い接触端子(めっき材料、基板の選択、その他の研究)など。

同時に、プラスチック材料は、ライフサイクル全体にわたるより広い作業環境、より高いCTI要件、電気的特性、色、材料の安定性のライフサイクル全体の要件の下で0.4mmV0など、より高い要件も提示しています。 、材料の高い耐熱性、高い熱伝導率、接点の電食に対する材料添加剤に焦点を当てる必要性、フォース構造の長期使用における材料の物理的安定性、過酷な条件下での材料適用の安定性環境、など…

投稿日時: 2024 年 2 月 28 日