Penyambung terminal automotifdalam bidang abah-abah pendawaian automotif adalah bahagian penting dalam bidang, tetapi juga secara langsung menentukan isyarat penyambung dan penghantaran kuasa nod penting. Dengan perkembangan pesat industri automotif China, peningkatan berterusan dalam bidang bahagian automotif juga menggalakkan penyambung automotif kepada pembangunan yang lebih halus dan boleh dipercayai.

Dengan mengkaji masalah lepas dalam penggunaan terminal penyambung, kami mendapati bahawa faktor berikut akan mempengaruhi keupayaan untuk menghantar terminal: bahan, struktur reka bentuk, kualiti permukaan dan pengeliman.

Bahan terminal

Dengan mengambil kira fungsi dan ekonomi, industri penyambung domestik biasanya menggunakan dua bahan: loyang dan gangsa. Loyang biasanya kondusif kepada gangsa yang baik, tetapi lebih fleksibel. Memandangkan terminal palam dan soket dalam struktur perbezaan, secara amnya mengutamakan penggunaan terminal palam daripada loyang yang lebih konduktif. Terminal soket itu sendiri biasanya mempunyai reka bentuk yang fleksibel, dengan mengambil kira keperluan kekonduksian, dan biasanya memilih bahan gangsa untuk memastikan kebolehpercayaan serpihan terminal.

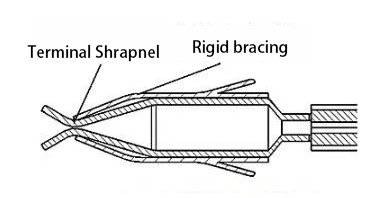

Untuk keperluan kekonduksian yang agak ketat bagi terminal soket, disebabkan kekonduksian bahan gangsa tidak dapat memenuhi keperluan, amalan umum adalah memilih bahan terminal soket loyang, dengan mengambil kira kecacatan bahan loyang itu sendiri adalah kurang fleksibel, keanjalan akan berkurangan. Dalam struktur meningkatkan struktur sokongan tegar untuk meningkatkan keanjalan terminal. Seperti yang ditunjukkan dalam Rajah (1).

Rajah 1 Gambar rajah struktur terminal soket dengan sokongan tegar

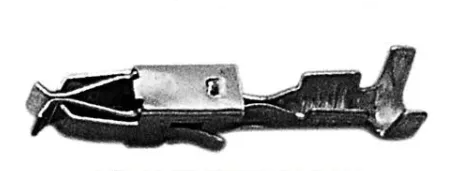

Dalam penerangan di atas struktur terminal dengan sokongan tegar dalam Rajah (2), struktur sokongan tegar meningkatkan tekanan positif permukaan laminating konduktif, dengan itu meningkatkan kebolehpercayaan konduktif produk.

Rajah 2 Gambar terminal soket dengan sokongan tegar

Reka bentuk struktur

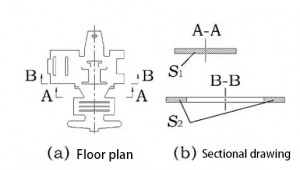

Pada dasarnya, struktur reka bentuk pada dasarnya adalah sumber terbuka untuk meminimumkan kos bahan mentah, sambil mengekalkan penghantaran kuasa terminal. Oleh itu, terminal penyambung paling terdedah kepada kesan penghantaran kuasa sebagai sebahagian daripada struktur "bottleneck" mereka, yang merujuk kepada terminal dalam permukaan konduktif keratan rentas terkecil struktur. Seperti yang ditunjukkan dalam Rajah (3), struktur secara langsung mempengaruhi kapasiti pembawa arus terminal.

Rajah 3 Diagram skematik pengembangan terminal

Rajah 3b menunjukkan bahawa luas keratan rentas S1 adalah lebih besar daripada S2, jadi keratan rentas BB berada dalam keadaan kesesakan. Ini menunjukkan bahawa, dalam proses reka bentuk, keratan rentas mesti memenuhi keperluan konduktif terminal.

Penyaduran permukaan

Dalam kebanyakan penyambung, penyaduran timah adalah kaedah penyaduran yang agak biasa. Kelemahan penyaduran timah termasuk dua yang berikut: pertama sekali, penyaduran timah akan menyebabkan kebolehpaterian berkurangan dan peningkatan rintangan sentuhan, yang terutamanya berpunca daripada penyaduran dan perlindungan antara logam antara logam. Kedua, bahan sentuhan bersalut mempunyai geseran permukaan yang lebih tinggi berbanding dengan logam bersalut, yang membawa kepada peningkatan daya sisipan penyambung, terutamanya dalam penyambung berbilang wayar.

Oleh itu, untuk penyaduran penyambung berbilang wayar, proses penyaduran baharu digunakan di mana mungkin untuk memastikan pemindahan sambungan sambil mengurangkan arus sisipan. Sebagai contoh, penyaduran emas adalah proses penyaduran yang baik.

Dari sudut mikro-fizikal, mana-mana permukaan licin mempunyai permukaan yang kasar dan tidak rata, jadi sentuhan terminal adalah sentuhan titik dan bukannya sentuhan permukaan. Di samping itu, kebanyakan permukaan logam dilindungi oleh oksida bukan konduktif dan jenis lapisan filem lain, jadi hanya dalam erti kata sebenar titik sentuhan elektrik - dipanggil "titik konduktif - adalah mungkin untuk mempunyai sentuhan elektrik.

Memandangkan majoriti kenalan adalah melalui sentuhan filem, apabila arus melalui dua bahagian hubungan antara muka, ia akan memfokus pada titik konduktif yang sangat kecil itu.

Oleh itu, di sekitar bintik-bintik konduktif talian semasa akan menguncup, yang membawa kepada peningkatan panjang laluan aliran semasa, dan kawasan konduktif yang berkesan dikurangkan. Rintangan setempat ini dipanggil "rintangan pengecutan" dan menambah baik kemasan permukaan dan sifat penghantaran terminal.

Pada masa ini, terdapat dua kriteria untuk menilai kualiti penyaduran: pertama, menilai ketebalan penyaduran. Kaedah ini menilai kualiti salutan dengan mengukur ketebalan salutan. Kedua, kualiti penyaduran dinilai menggunakan ujian semburan garam yang sesuai.

Tekanan positif serpihan terminal

Tekanan positif terminal penyambung ialah penunjuk penting prestasi penyambung, secara langsung mempengaruhi daya pemasukan terminal dan sifat elektrik. Ia merujuk kepada terminal palam penyambung dan permukaan sentuhan terminal soket berserenjang dengan daya permukaan sentuhan.

Dalam penggunaan terminal, masalah yang paling biasa ialah daya sisipan antara terminal dan kawalan terminal tidak stabil. Ini disebabkan oleh tekanan positif yang tidak stabil pada serpihan terminal, yang membawa kepada peningkatan rintangan permukaan sentuhan terminal. Ini membawa kepada peningkatan dalam kenaikan suhu terminal, mengakibatkan keletihan penyambung dan kehilangan kekonduksian, atau bahkan dalam kes yang melampau, keletihan.

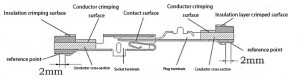

Menurut QC/T417 [1], rintangan sentuhan ialah rintangan antara titik sentuhan penyambung dan termasuk faktor berikut: rintangan intrinsik terminal, rintangan yang terhasil daripada pengeliman konduktor, rintangan wayar. di tempat rujukan, dan rintangan serpihan terminal palam dan soket yang bersentuhan (Rajah 4).

Bahan terminal terutamanya mempengaruhi rintangan intrinsik, kualiti pengeliman produk mempengaruhi rintangan yang dijana oleh kelim konduktor, terminal palam dan serpihan terminal soket yang bersentuhan dengan rintangan yang dihasilkan oleh ciri konduktif terminal, dan kenaikan suhu nilai impak yang ketara. Oleh itu, dalam reka bentuk pertimbangan utama.

Rajah4 Gambarajah skematik rintangan sentuhan

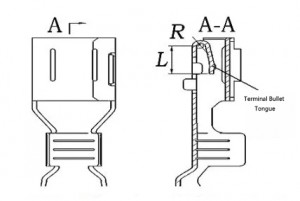

Tekanan positif pada terminal bergantung pada keanjalan hujung lidah peluru. Jejari lentur R dan panjang julur L lidah mempunyai pengaruh langsung ke atas nilai ini dan mesti diambil kira semasa proses reka bentuk. Struktur serpihan terminal ditunjukkan dalam Rajah 5.

Rajah 5 Diagram skematik struktur serpihan terminal

Mengelim ekor

Kualiti penghantaran terminal dipengaruhi secara langsung oleh kualiti pengeliman terminal. Panjang dan ketinggian kelim mempunyai kesan yang ketara ke atas kualiti kelim. Kelim yang ketat mempunyai kekuatan mekanikal dan sifat elektrik yang lebih baik, jadi dimensi bahagian kelim harus dikawal dengan ketat. Diameter wayar adalah faktor penting yang mempengaruhi kesan pengeliman antara terminal dan wayar.

Di samping itu, wayar itu sendiri juga patut dikaji, kerana produk domestik dan asing mempunyai ciri unik mereka sendiri. Dalam pengeluaran sebenar, prinsip berikut harus dipatuhi: diameter wayar hendaklah dipadankan dengan hujung terminal, panjang bahagian kepala hendaklah sederhana, dan acuan pengelim yang sesuai, pengeliman selepas ujian Rattori.

Periksa kaedah pengelim terminal termasuk memeriksa profil pengelim terminal dan daya tarik. Dengan menyemak profil, anda boleh menilai secara visual hasil pengeliman untuk memastikan tiada kecacatan seperti wayar tembaga yang hilang atau bahagian bawah. Di samping itu, daya tarik-lepas menilai kebolehpercayaan kelim.

Masa siaran: Jul-18-2024