Terminalconnectoren voor auto'sop het gebied van kabelbomen voor auto's vormen een belangrijk onderdeel van het veld, maar bepalen ook direct het connectorsignaal en de krachtoverdracht van belangrijke knooppunten. Met de snelle ontwikkeling van de Chinese auto-industrie bevordert de voortdurende verbetering op het gebied van auto-onderdelen ook de auto-connector tot een meer verfijnde en betrouwbare ontwikkeling.

Door de eerdere problemen bij het gebruik van connectorterminals te bekijken, ontdekten we dat de volgende factoren van invloed zijn op het vermogen om terminals te verzenden: materialen, ontwerpstructuur, oppervlaktekwaliteit en krimpen.

Het materiaal van de terminal

Rekening houdend met de functionaliteit en de economie, gebruikt de binnenlandse connectorindustrie meestal twee materialen: messing en brons. Messing is meestal bevorderlijk voor goed, maar flexibeler brons. Gezien de plug- en socketterminals in de structuur van de verschillen, geeft u over het algemeen prioriteit aan het gebruik van plugterminals in plaats van het meer geleidende messing. De socketterminals zelf hebben meestal een flexibel ontwerp, rekening houdend met de geleidbaarheidsvereisten, en kiezen meestal voor bronzen materialen om de betrouwbaarheid van de terminalscherven te garanderen.

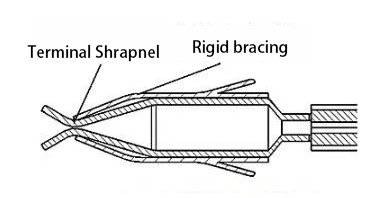

Voor relatief strenge geleidbaarheidseisen van de contactklemmen, omdat de geleidbaarheid van het bronsmateriaal niet aan de vereisten kan voldoen, is de algemene praktijk om messing contactdoosterminalmaterialen te kiezen, rekening houdend met de defecten van het messingmateriaal zelf dat minder flexibel is. de elasticiteit zal afnemen. Verhoog in de structuur de stijve steunstructuur om de elasticiteit van de terminals te vergroten. Zoals weergegeven in figuur (1).

Figuur 1 Structuurdiagram van contactdoosterminal met stijve steun

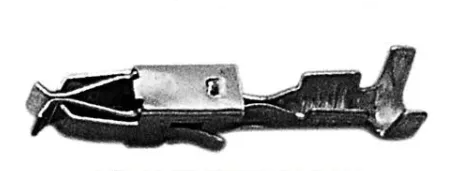

In de bovenstaande beschrijving van de terminalstructuur met stijve ondersteuning in figuur (2) verbetert de stijve ondersteuningsstructuur de positieve druk van het geleidende lamineeroppervlak, waardoor de geleidende betrouwbaarheid van het product wordt verbeterd.

Figuur 2 Afbeelding van een contactdoos met stijve steun

Het ontwerp van de structuur

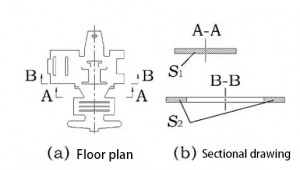

In wezen is de structuur van het ontwerp in wezen open source om de kosten van grondstoffen te minimaliseren, terwijl de krachtoverdracht van de terminals behouden blijft. Daarom zijn de connectorterminals het meest kwetsbaar voor de impact van energietransmissie als onderdeel van hun ‘bottleneck’-structuur, die verwijst naar de terminals in het geleidende oppervlak van de kleinste dwarsdoorsnede van de structuur. Zoals weergegeven in figuur (3) heeft de structuur rechtstreeks invloed op de stroomvoerende capaciteit van de terminal.

Figuur 3 Schematisch diagram van terminaluitbreiding

Figuur 3b laat zien dat het dwarsdoorsnede-oppervlak van S1 groter is dan dat van S2, zodat de dwarsdoorsnede van BB zich in de bottleneck-toestand bevindt. Dit geeft aan dat de doorsnede tijdens het ontwerpproces moet voldoen aan de geleidende behoeften van de terminal.

De oppervlaktebeplating

Bij de meeste connectoren is vertinnen een relatief gebruikelijke galvaniseermethode. De nadelen van vertinnen omvatten de volgende twee: ten eerste zal vertinnen leiden tot verminderde soldeerbaarheid en verhoogde contactweerstand, die voornamelijk voortkomt uit de galvanisering en de intermetallische bescherming tussen het metaal. Ten tweede heeft het geplateerde contactmateriaal een hogere oppervlaktewrijving vergeleken met het geplateerde metaal, wat leidt tot een toename van de insteekkracht van de connector, vooral bij meerdraadsconnectoren.

Daarom worden voor het plateren van meerdraadsconnectoren waar mogelijk nieuwe plateringsprocessen gebruikt om de verbindingsoverdracht te garanderen en tegelijkertijd de insteekstroom te verminderen. Vergulden is bijvoorbeeld een goed plateerproces.

Vanuit microfysisch oogpunt heeft elk glad oppervlak een ruw en oneffen oppervlak, dus het contact van de aansluitingen is een puntcontact in plaats van een oppervlaktecontact. Bovendien zijn de meeste metalen oppervlakken bedekt met niet-geleidende oxide- en andere soorten filmlagen, dus alleen in de ware zin van de elektrische contactpunten – “geleidende plekken” genoemd – is het mogelijk om elektrisch contact te hebben.

Omdat het grootste deel van het contact via het filmcontact loopt, zal de stroom, wanneer deze door de twee contactdelen van de interface loopt, zich concentreren op die zeer kleine geleidende plekken.

Daarom zal in de buurt van de geleidende plekken van de stroomlijn worden samengetrokken, wat leidt tot een toename van de lengte van het pad van de stroom, en wordt het effectieve geleidende gebied verkleind. Deze plaatselijke weerstand wordt “krimpweerstand” genoemd en verbetert de oppervlakteafwerking en transmissie-eigenschappen van de terminals.

Momenteel zijn er twee criteria voor het beoordelen van de kwaliteit van de beplating: ten eerste het evalueren van de dikte van de beplating. Deze methode evalueert de kwaliteit van de coating door de dikte van de coating te meten. Ten tweede wordt de kwaliteit van de beplating beoordeeld met behulp van een geschikte zoutsproeitest.

De positieve druk van de terminale granaatscherven

De positieve druk op de connectorterminal is een belangrijke indicator voor de prestaties van de connector en heeft een directe invloed op de insteekkracht van de terminal en de elektrische eigenschappen. Het verwijst naar het contactoppervlak van de connectorstekker en het contactoppervlak loodrecht op de kracht van het contactoppervlak.

Bij het gebruik van terminals is het meest voorkomende probleem dat de inbrengkracht tussen de terminal en de terminalbesturing niet stabiel is. Dit komt door de onstabiele positieve druk op de eindgranaatscherven, wat leidt tot een toename van de weerstand van het eindcontactoppervlak. Dit leidt tot een toename van de temperatuurstijging van de aansluitingen, wat resulteert in het doorbranden van de connector en verlies van geleidbaarheid, of zelfs in extreme gevallen, doorbranden.

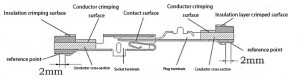

Volgens QC/T417 [1] is de contactweerstand de weerstand tussen de contactpunten van een connector en omvat de volgende factoren: de intrinsieke weerstand van de aansluitingen, de weerstand die voortvloeit uit het krimpen van de geleiders, de weerstand van de draad op het referentiepunt, en de weerstand van de granaatscherven van de stekker- en stopcontactaansluitingen die contact maken (Fig. 4).

Het aansluitmateriaal heeft voornamelijk invloed op de intrinsieke weerstand, de krimpkwaliteit van het product beïnvloedt de weerstand die wordt gegenereerd door de geleiderkrimp, de granaatscherven van de stekkeraansluiting en de contactdoos die in contact komen met de weerstand die wordt gegenereerd door de geleidende eigenschappen van de aansluiting, en de temperatuurstijging van de waarde van een aanzienlijke impact. Daarom zijn er bij het ontwerp belangrijke overwegingen.

Figuur4 Schematisch diagram van contactweerstand

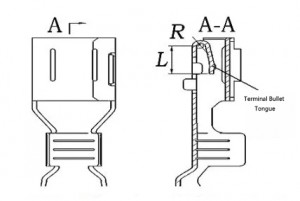

De positieve druk op de terminal hangt af van de elasticiteit van het uiteinde van de kogeltong. De buigradius R en de uitkragingslengte L van de tong hebben een directe invloed op deze waarde en moeten tijdens het ontwerpproces in aanmerking worden genomen. De structuur van de terminalgranaatscherven wordt getoond in Figuur 5.

Figuur 5 Schematisch diagram van de eindgranaatschervenstructuur

Staart krimpen

De transmissiekwaliteit van de terminal wordt rechtstreeks beïnvloed door de krimpkwaliteit van de terminal. De ingrijplengte en hoogte van de krimp hebben een aanzienlijke invloed op de krimpkwaliteit. Een strakke krimp heeft betere mechanische sterkte en elektrische eigenschappen, dus de afmetingen van de krimpsectie moeten strikt worden gecontroleerd. De diameter van de draad is een belangrijke factor die het krimpeffect tussen de terminal en de draad beïnvloedt.

Daarnaast is de draad zelf ook de moeite waard om te bestuderen, omdat binnen- en buitenlandse producten hun eigen unieke kenmerken hebben. Bij de daadwerkelijke productie moeten de volgende principes in acht worden genomen: de draaddiameter moet overeenkomen met het uiteinde van de terminal, de lengte van het kopgedeelte moet gematigd zijn, en de juiste krimpmal, krimpen na de Rattori-test.

Controleer de krimpmethoden van de terminals, inclusief het controleren van het terminalkrimpprofiel en de trekkracht. Door het profiel te controleren, kunt u de krimpresultaten visueel beoordelen om er zeker van te zijn dat er geen defecten zijn, zoals ontbrekende koperdraden of uitbodeming. Bovendien beoordeelt de trekkracht de betrouwbaarheid van de krimp.

Posttijd: 18 juli 2024