Et interessant fenomen fant at i mange av de originale oransje høyspenningskontaktene, brukt i kjøretøy i noen tid, virket plastskallet som hvitt fenomen, og dette fenomenet er ikke et unntak, ikke familie av fenomenet, spesielt nyttekjøretøyet.

Noen kunder spurte meg om dette påvirker bruken deres. Er det noen risiko? Påvirker det levetiden?

Før du svarer på dette spørsmålet, skriv noen spørsmål for å finne svaret:

1. Hvorfor er det nødvendig å bruke oransje farge for høyspenningskontakter? Er det mulig å ikke bruke det?

2. Hva slags materiale er kontakten vanligvis et plastskall? Hvor kommer den oransje fargen fra?

3. På grunn av bruken av spesielle scenarier,? Er det noe problem med langtidsapplikasjoner?

4. Hva får dette oss til å tenke på og hva må vi ta hensyn til?

Hvorfor må høyspenningskontakter bruke oransje farge? Kan vi ikke bruke det?

Bruken av oransje som advarselsfarge for høyspenning regnes som en "internasjonal praksis", for eksempel har US National Electrical Code (NEC) tatt i bruk oransje som nødvendig farge for høyspentkabler; siden slutten av 90-tallet da HEV-er gradvis ble popularisert til EV-er, har oransje blitt brukt som en høyspenningsfargekode for xEV-er, som brukes til å betegne høyspentledninger og -kontakter.høyspentkabler og kontakter; dette iøynefallende fargekodesystemet identifiserer hvilke høyspentkomponenter som ikke bør berøres uten riktig sikkerhetsopplæring og personlig verneutstyr.

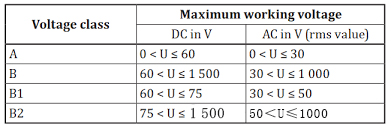

Hva er høyspenning i bilindustrien? "Automotive grade" "høyspenningskonsept" er vanligvis "spenningsklasse "B" i henhold til definisjonen av ISO 6469-3, vanligvis med en driftsspenning på >60 V og ≤ 1500 V DC eller 30 V og ≤ 1000 V AC . > 30 V og ≤ 1000 V AC, i henhold til standarden "Høyspenningsbusskabler som ikke er plassert i huset skal identifiseres med et deksel med fargen "oransje". Bussen, i dette tilfellet, refererer til monteringen, som også inneholder kontaktene;

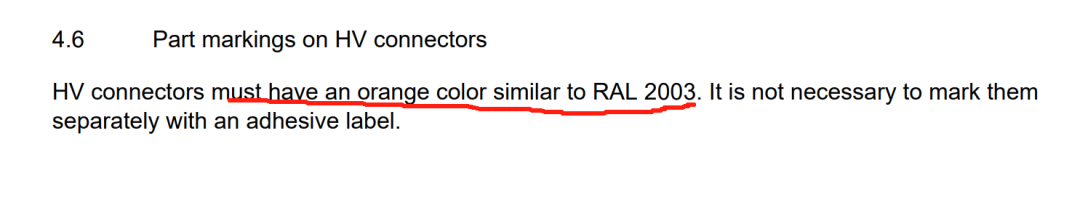

Når det gjelder kontaktstandarder, enten det er de store OEM-standardene, eller Europa har blitt oppløst "LV series standards" eller lignende USCAR-standarder, (LV215 216 USCAR20 SAE1742, etc.) har bestemt at høyspenningskontaktens fargekoding oransje og fargekortnummeret angir kravene i RAL 2003, 2008 og 2011; hvorav RAL 2003 er den lyseste, RAL 2011 er mer rødlig og mørkere, og RAL 2008 er i mellom. Krav er generelt definert som RAL 2003, 2008 og 2011; hvorav RAL 2003 er den lyseste, RAL 2011 er mer rød og mørkere, og RAL 2008 mellom de to, mens oransje trenger å møte fargen på mer enn 10 år uten metamorfose.

Så fargen på oransje er den grunnleggende loven av veien, hvis den er laget av metall, må vanligvis også merkes i det åpenbare området av høyspent advarselsetiketten, så kan ikke være oransje? Normalt ikke, fordi relevante sikkerhetsforskrifter kan bli avvist.

Hva slags materialer brukes til koblinger med plastskall? Hvor kommer den oransje fargen fra?

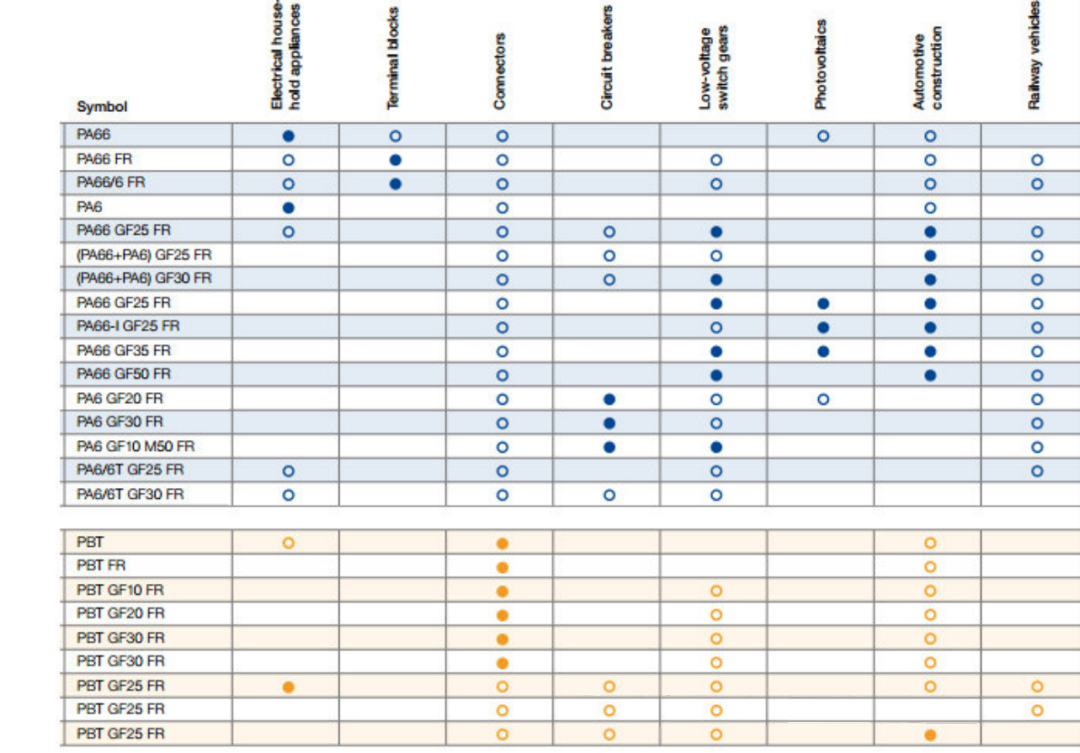

Koblingsskall er vanligvis laget av polyuretanmaterialer, ofte brukt PA66 PBT, etc., de generelle plastskallene må oppfylle kravene til systemisolasjonen, og må samtidig ha visse fysiske egenskaper, for eksempel tilstrekkelig styrke, rivebestandighet , seighet, etc., men må også ha egenskapene til flammehemmende, så den generelle CTI-verdien har spesielle krav, vanligvis vil produsenter bruke nylonmaterialer for å øke passende Vanligvis vil produsenter bruke nylonmateriale med passende glassfiber som materiale, slik som PA66+30%GF_V0 eller PBT.

Den oransje fargen er vanligvis dannet på 2 måter, den ene er hvite plastpartikler pluss en viss prosentandel av fargepulverblanding, er vanligvis tilpasset farge, sistnevnte farge er mer stabil, og den tilsvarende kostnaden er også høyere, de generelle materialprodusentene må oppfyller de tilsvarende standardkravene til den tilpassede fargen, for eksempel BASF, Celanese og så videre.

På grunn av bruken av spesielle scenarier,? Er det noen problemer med langtidsapplikasjoner?

Problemet i begynnelsen av artikkelen er plassert i batteriboksen utenfor, utsatt, plassering er utsatt for sollys hele året, og nærmere hjulet, hjulet treghet av etsende forurensninger kastet opp en viss prosentandel festet til materialet, basert på dette, for det første, er sannsynligheten for bleking større på grunn av langvarig eksponering for høye temperaturer og solskinn, noe som akselererer aldringshastigheten, noe som fører til bleking, og ved samtidig vil UV og andre stråler være forårsaket av kjemiske reaksjoner og materialoverflaten, noe som resulterer i akselerert bleking av materialet. Samtidig vil ultrafiolette stråler og andre stråler også forårsake en kjemisk reaksjon med materialoverflaten, og dermed føre til akselerert materialsprøhet og bleking, i tillegg til at eksponert og nær kjøretøyet vil gjøre det mer sannsynlig å bli korrodert av syren -inneholdende forurensninger, som vil føre til akselerert nedbrytning av materialmolekyler i syren under støtte av den kjemiske reaksjonen bleking.

Totalt sett betyr blekingen av materialet at det er en potensiell risiko for "skjørhet" og "forringelse av elektriske egenskaper", noe som vil påvirke levetiden og øke sjansen for produktfeil sammenlignet med vanlige koblinger, som for eksempel sprekkdannelse etter støt med fremmedlegemer, som steiner. Sammenlignet med vanlige koblinger er det større sjanser for produktfeil, for eksempel å være mer utsatt for sprekker etter påvirkning av steiner og andre fremmedlegemer, ha dårligere impedans når det er vått, og være mer utsatt for sammenbrudd.

For å få oss til å tenke på hva som må vies oppmerksomhet?

Fra perspektivet av utviklingen av høyspent kontakter, kontakter mot mer miniatyrisering, integrasjon (materialer lettere å inkludere flere elektriske kontakter) mer lettvekt (mer kompakt struktur, mindre størrelse, tynnere tykkelse, etc.) trend, dette for produktet underliggende teknologiforskning og gjennombrudd stiller høyere krav; for eksempel mer slitasjebestandige kontaktterminaler (platematerialer, valg av underlag og annen forskning) og så videre.

Samtidig stiller plastmaterialer også høyere krav, et bredere arbeidsmiljø gjennom livssykluskravene, høyere CTI-krav og 0,4 mmV0 under kravene til de elektriske egenskapene, hele livssyklusen til stabiliteten til fargen, materialene , høy varmebestandighet, høy varmeledningsevne av materialet, behovet for å fokusere på materialtilsetningene på den elektriske korrosjonen av kontaktene, den fysiske stabiliteten til materialet ved langvarig bruk av kraftstrukturen Stabilitet av materialpåføring i tøffe miljøer, etc...

Innleggstid: 28. februar 2024