Złącza terminali samochodowychw dziedzinie wiązek przewodów samochodowych stanowią ważną część tej dziedziny, ale także bezpośrednio określają sygnał złącza i przenoszenie mocy ważnych węzłów. Wraz z szybkim rozwojem chińskiego przemysłu motoryzacyjnego ciągłe doskonalenie zakresu części samochodowych promuje również złącze samochodowe do bardziej wyrafinowanego i niezawodnego rozwoju.

Przeglądając wcześniejsze problemy związane z użytkowaniem końcówek złączy, odkryliśmy, że na zdolność końcówek do transmisji mają wpływ następujące czynniki: materiały, konstrukcja, jakość powierzchni i zaciskanie.

Materiał terminala

Biorąc pod uwagę funkcjonalność i ekonomię, krajowy przemysł złączy wykorzystuje zwykle dwa materiały: mosiądz i brąz. Mosiądz zazwyczaj sprzyja dobremu, ale bardziej elastycznemu brązowi. Biorąc pod uwagę różnice w budowie końcówek wtykowych i gniazdowych, ogólnie rzecz biorąc, priorytetem jest stosowanie końcówek wtykowych zamiast bardziej przewodzącego mosiądzu. Same końcówki gniazdowe mają zwykle elastyczną konstrukcję, biorąc pod uwagę wymagania dotyczące przewodności i zwykle wybierają materiały z brązu, aby zapewnić niezawodność odłamków terminala.

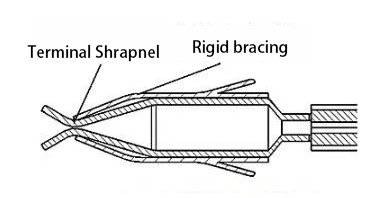

W przypadku stosunkowo rygorystycznych wymagań dotyczących przewodności końcówek gniazdowych, ze względu na to, że przewodność materiału z brązu nie jest w stanie spełnić wymagań, powszechną praktyką jest wybieranie materiałów z końcówkami gniazdowymi z mosiądzu, biorąc pod uwagę wady samego materiału mosiężnego, który jest mniej elastyczny, elastyczność zostanie zmniejszona. W konstrukcji zwiększ sztywną konstrukcję wsporczą, aby zwiększyć elastyczność zacisków. Jak pokazano na rysunku (1).

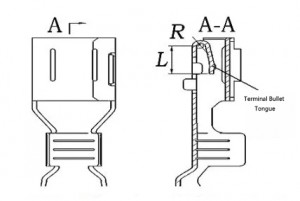

Rysunek 1 Schemat budowy końcówki gniazdowej ze sztywnym wspornikiem

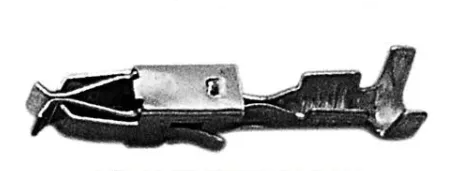

W powyższym opisie konstrukcji terminala ze sztywnym podparciem na rysunku (2) sztywna konstrukcja wsporcza poprawia nadciśnienie przewodzącej powierzchni laminującej, poprawiając w ten sposób niezawodność przewodzenia produktu.

Rysunek 2 Zdjęcie końcówki gniazdowej ze sztywnym wspornikiem

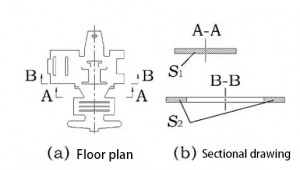

Projekt konstrukcji

Zasadniczo struktura projektu jest zasadniczo open source, aby zminimalizować koszty surowców, przy jednoczesnym zachowaniu przenoszenia mocy terminali. Dlatego też końcówki złączy są najbardziej narażone na wpływ przenoszenia mocy w ramach ich konstrukcji „wąskiego gardła”, co odnosi się do końcówek znajdujących się na powierzchni przewodzącej o najmniejszym przekroju konstrukcji. Jak pokazano na rysunku (3), konstrukcja ma bezpośredni wpływ na obciążalność prądową zacisku.

Rysunek 3 Schemat ideowy rozbudowy terminala

Rysunek 3b pokazuje, że pole przekroju poprzecznego S1 jest większe niż S2, więc przekrój poprzeczny BB znajduje się w stanie wąskiego gardła. Oznacza to, że w procesie projektowania przekrój musi spełniać wymagania przewodzące terminala.

Poszycie powierzchniowe

W większości złączy cynowanie jest stosunkowo powszechną metodą powlekania. Wady cynowania obejmują dwie następujące: po pierwsze, cynowanie prowadzi do zmniejszonej lutowności i zwiększonej rezystancji styku, co wynika głównie z pokrycia i międzymetalicznej ochrony metalu pomiędzy metalem. Po drugie, platerowany materiał styków charakteryzuje się większym tarciem powierzchniowym w porównaniu do platerowanego metalu, co prowadzi do wzrostu siły wciskania złącza, szczególnie w złączach wieloprzewodowych.

Dlatego też, gdziekolwiek jest to możliwe, do platerowania złączy wieloprzewodowych stosuje się nowe procesy platerowania, aby zapewnić transfer połączenia przy jednoczesnym zmniejszeniu prądu wstawiania. Na przykład złocenie jest dobrym procesem powlekania.

Z mikrofizycznego punktu widzenia każda gładka powierzchnia ma szorstką i nierówną powierzchnię, dlatego styk zacisków jest kontaktem punktowym, a nie powierzchniowym. Ponadto większość powierzchni metalowych pokryta jest nieprzewodzącymi warstwami tlenku i innego rodzaju folii, zatem tylko w prawdziwym sensie elektrycznych punktów styku – zwanych „punktami przewodzącymi” – możliwy jest kontakt elektryczny.

Ponieważ większość styku odbywa się za pośrednictwem styku foliowego, gdy prąd przepływa przez dwie części stykowe interfejsu, skupia się na tych bardzo małych punktach przewodzących.

Dlatego w pobliżu miejsc przewodzących linia prądowa ulegnie skurczowi, co prowadzi do zwiększenia długości ścieżki przepływu prądu i zmniejszenia efektywnej powierzchni przewodzącej. Ta zlokalizowana rezystancja nazywana jest „odpornością na skurcz” i poprawia wykończenie powierzchni oraz właściwości transmisyjne końcówek.

Obecnie istnieją dwa kryteria oceny jakości poszycia: po pierwsze, ocena grubości poszycia. Metoda ta ocenia jakość powłoki poprzez pomiar grubości powłoki. Po drugie, jakość poszycia ocenia się za pomocą odpowiedniego testu mgły solnej.

Nadciśnienie końcowego odłamka

Nadciśnienie na końcówce złącza jest ważnym wskaźnikiem wydajności złącza, bezpośrednio wpływającym na siłę wkładania końcówki i właściwości elektryczne. Odnosi się do powierzchni styku wtyczki złącza i końcówki gniazda prostopadłej do siły powierzchni styku.

Podczas korzystania z terminali najczęstszym problemem jest to, że siła wstawiania pomiędzy terminalem a sterowaniem terminala nie jest stabilna. Dzieje się tak na skutek niestabilnego nadciśnienia na odłamku końcówki, co prowadzi do wzrostu rezystancji powierzchni styku końcówki. Prowadzi to do wzrostu wzrostu temperatury zacisków, co skutkuje przepaleniem złącza i utratą przewodności, a nawet w skrajnych przypadkach przepaleniem.

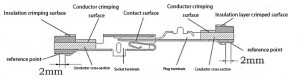

Według QC/T417 [1] rezystancja styku to rezystancja pomiędzy punktami styku złącza i obejmuje następujące czynniki: rezystancję wewnętrzną końcówek, rezystancję wynikającą z zaciśnięcia przewodów, rezystancję przewodu w punkcie odniesienia oraz rezystancję odłamków stykających się końcówek wtyczki i gniazda (rys. 4).

Materiał końcówki wpływa głównie na rezystancję wewnętrzną, jakość zagniatania produktu wpływa na rezystancję generowaną przez zagniatanie przewodu, odłamki końcówki wtykowej i końcówki gniazda w kontakcie z rezystancją generowaną przez właściwości przewodzące końcówki oraz wzrost temperatury końcówki wartość znaczącego wpływu. Dlatego przy projektowaniu kluczowych kwestii.

Postać4 Schematyczny wykres rezystancji styków

Dodatni nacisk na końcówkę zależy od elastyczności końcówki pióra pocisku. Promień gięcia R i długość wspornika L pióra mają bezpośredni wpływ na tę wartość i należy je uwzględnić w procesie projektowania. Konstrukcję odłamka końcowego pokazano na rysunku 5.

Rysunek 5 Schematyczny diagram konstrukcji odłamków końcowych

Zaciskanie ogona

Na jakość transmisji terminala ma bezpośredni wpływ jakość zagniatania terminala. Długość połączenia i wysokość zagniatania mają znaczący wpływ na jakość zagniatania. Ciasne zaciśnięcie ma lepszą wytrzymałość mechaniczną i właściwości elektryczne, dlatego należy ściśle kontrolować wymiary sekcji zagniatanej. Średnica drutu jest ważnym czynnikiem wpływającym na efekt zaciskania pomiędzy końcówką a przewodem.

Ponadto warto przestudiować sam drut, ponieważ produkty krajowe i zagraniczne mają swoje unikalne cechy. W rzeczywistej produkcji należy przestrzegać następujących zasad: średnica przewodu powinna być dopasowana do końcówki końcówki, długość główki powinna być umiarkowana, a odpowiednia forma zagniatająca, zagniatanie po teście Rattori.

Sprawdź metody zagniatania końcówek, w tym sprawdź profil zagniatania końcówek i siłę odrywania. Sprawdzając profil, możesz wizualnie ocenić wyniki zagniatania, aby upewnić się, że nie ma żadnych defektów, takich jak brakujące przewody miedziane lub zapadnięcia. Ponadto siła odrywająca ocenia niezawodność zaciśnięcia.

Czas publikacji: 18 lipca 2024 r