Nowy pojazd energetyczny (NEV)jest przedstawicielem przyszłego transportu, terminal łączący jest często pomijaną, ale istotną częścią, zwykle zaniedbywaną. Dlaczego powinniśmy wybierać materiały na zaciski złączy nowych pojazdów energetycznych? Zaciski te wymagają stabilnej rezystancji styków, dobrej wytrzymałości mechanicznej i trwałości, lekkości, łatwego przetwarzania na mniejsze rozmiary i pewnego stopnia elastyczności.

Dowiedzmy się więcej o znaczeniu i różnicach w wyborze tych materiałów.

Rola końcówek złączy w pojazdach nowych źródeł energii

W świecie pojazdów o nowej energii (NEV) każdy komponent odgrywa kluczową rolę w osiąganiu optymalnych osiągów, bezpieczeństwa i wydajności. Wśród tych komponentów zaciski złączy to ciche „konie pociągowe”, które ułatwiają płynny przesył energii i komunikację w pojeździe. Przyjrzyjmy się bliżej ich znaczeniu.

Podstawy zacisków złączy

Zaciski przyłączeniowe to specjalistyczne złącza, które zapewniają stabilne i wydajne połączenie pomiędzy różnymi częściami instalacji elektrycznej. W pojazdach elektrycznych (EV) zaciski te odgrywają ważną rolę w przenoszeniu mocy z akumulatora do silnika i innych ważnych układów. Ponieważ ich niezawodność bezpośrednio wpływa na osiągi pojazdu, wybór kształtu i materiału końcówki ma kluczowe znaczenie.

Rozwój terminali dla nowych pojazdów energetycznych

Wraz z rozwojem nowych pojazdów energetycznych zaciski złączy muszą dostosować się do tych zmieniających się potrzeb. Od początkowych podstawowych złączy po dzisiejsze zaawansowane złącza zdolne do obsługi wysokich prądów i szybkiej transmisji danych, rozwój zacisków złączy odzwierciedla szybki rozwój nowej technologii pojazdów energetycznych.

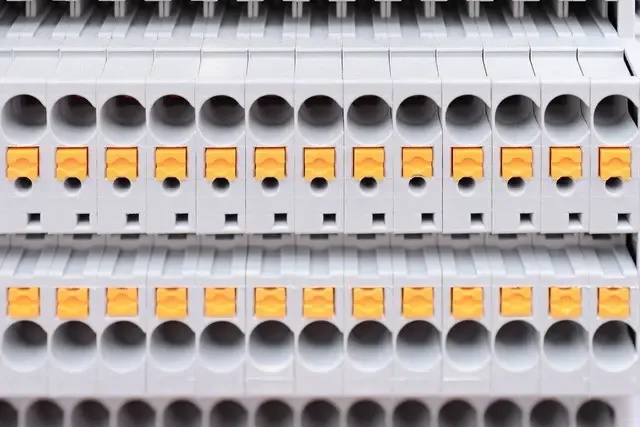

Budowa i funkcja terminali

Głównym celem konstrukcyjnym końcówek złączy jest zapewnienie stabilnego połączenia elektrycznego. Składają się z metalowego styku, izolatora i urządzenia blokującego i służą przede wszystkim do zapewnienia wydajnego przesyłu energii, ale także do transmisji danych, uziemienia i ekranowania przed zakłóceniami elektromagnetycznymi. Są one szczególnie ważne w pojazdach o nowym napędzie ze względu na wysokie prądy i wymaganą szybką transmisję danych pomiędzy różnymi systemami pojazdu.

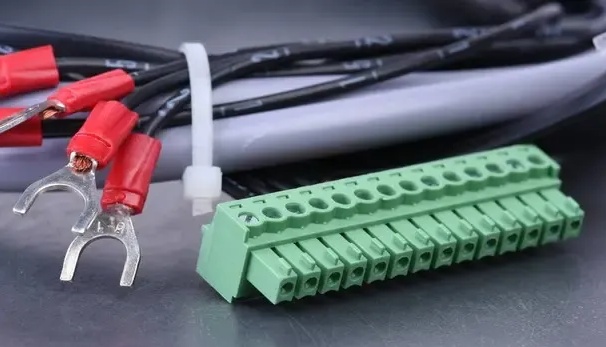

Rodzaje końcówek zaciskanych

Zaciski zaciskowestanowią integralną część końcówek złączy i służą do wykonywania bezpiecznego połączenia poprzez zaciśnięcie lub dociśnięcie końcówki do przewodu. W nowych pojazdach energetycznych stosuje się różne typy końcówek zaciskanych, każdy zaprojektowany do określonego zastosowania.

Na przykład zaciski pierścieniowe są używane do połączeń śrubowych lub kołkowych.

Zaciski widełkowe służą do szybkiego rozłączania;

Zaciski kulowe służą do szybkiego łączenia i rozłączania.

Zaciski stykowe służą do podłączenia dwóch przewodów.

Każdy z tych typów końcówek zaciskanych oferuje unikalne zalety, a ich wybór zależy od potrzeb systemu pojazdu, w którym są zintegrowane.

Kryteria wyboru materiału

Wybór materiałów używanych do zacisków złączy pojazdów nowej energii (NEV) nie jest dowolny. Na tę decyzję wpływa kilka czynników, z których każdy odgrywa kluczową rolę w zapewnieniu optymalnych osiągów pojazdu. Przyjrzyjmy się bliżej tym kryteriom.

Stabilna rezystancja styku

Rezystancja międzyfazowa pomiędzy dwoma materiałami przewodzącymi nazywana jest rezystancją kontaktową. W przypadku nowych pojazdów elektrycznych (NV) niezwykle ważne jest utrzymanie stale niskiej rezystancji styków. Nadmierna lub niestabilna rezystancja styku może prowadzić do utraty energii, przegrzania, a nawet awarii systemu. Aby zapewnić efektywne przenoszenie energii i ogólne osiągi pojazdu, wybrane materiały muszą minimalizować opór.

Wytrzymałość mechaniczna i trwałość

Ponieważ pojazdy NEV działają w dynamicznych środowiskach, zaciski złączy muszą być wytrzymałe mechanicznie. Powinny być w stanie wytrzymać wibracje, zmiany temperatury i inne naprężenia bez uszkodzeń. Ponadto trwałość ma kluczowe znaczenie. Materiały muszą być odporne na ścieranie i rozdarcie, aby zapewnić prawidłowe działanie zacisków przez cały okres użytkowania pojazdu.

Względy lekkości i rozmiaru

W miarę jak nowe pojazdy energetyczne stają się coraz bardziej elastyczne i wydajne, liczy się każdy gram. Materiały użyte do końcówek złączy powinny być lekkie, bez uszczerbku dla ich właściwości funkcjonalnych. Miniaturyzacja staje się coraz ważniejsza w miarę ewolucji pojazdów NEV. Wybrane materiały powinny być łatwe do przetworzenia w mniejsze, zwarte konstrukcje bez utraty ich podstawowych właściwości.

Elastyczność

Chociaż sztywność ma kluczowe znaczenie dla stabilizacji połączenia, niezbędny jest również pewien stopień elastyczności. Sprężystość ułatwia montaż i demontaż złączy, zapewniając, że zatrzaskują się one na swoim miejscu i można je usunąć bez nadmiernej siły.

Powłoka wspólnych zacisków złączy

Powłoki pełnią w zaciskach złączy dwie funkcje. Po pierwsze chronią terminale przed czynnikami środowiskowymi takimi jak wilgoć. Po drugie, powłoki poprawiają przewodność zacisków i zmniejszają rezystancję styków. Złoto, srebro i cyna to powszechne powłoki, a każda z nich ma unikalne zalety. Wybór powłoki może znacząco wpłynąć na działanie zacisków NEV.

Znaczenie wyboru materiału

Przyjrzyjmy się bliżej znaczeniu wyboru materiałów na końcówki złączy pojazdów nowych energii (NEV). Wybór tych materiałów może mieć znaczący wpływ na wydajność pojazdu, bezpieczeństwo i długoterminowe koszty eksploatacji.

Poprawa wydajności pojazdu

Materiały użyte do końcówek złączy mają kluczowe znaczenie dla ogólnej wydajności nowego pojazdu energetycznego, ponieważ zapewniają stabilną rezystancję styków dla optymalnego transferu energii i zmniejszonych strat, co poprawia wydajność i efektywność energetyczną pojazdu, wydłużając w ten sposób żywotność akumulatora i zasięg. W rezultacie wybór odpowiednich materiałów może zapewnić lepsze wrażenia z jazdy.

Względy bezpieczeństwa

Materiały użyte do wykonania końcówek złączy mają bezpośredni wpływ na bezpieczeństwo pojazdu i jego pasażerów, a pojazdy nowej generacji nie są tu wyjątkiem. Materiały odporne na korozję zapewniają stabilną pracę i zmniejszają ryzyko awarii elektrycznych, które mogłyby zagrozić systemom bezpieczeństwa. Wybór odpowiedniego materiału jest zatem gwarancją, że pojazd będzie bezpiecznie działał w każdych warunkach.

Długowieczność i konserwacja

Każdy właściciel samochodu chce, aby jego komponenty były trwałe i wymagały niewielkiej konserwacji. Dlatego wybór materiałów odpornych na ścieranie, korozję i inne formy degradacji sprawi, że końcówki złączy pozostaną funkcjonalne przez długi czas, co nie tylko zmniejsza częstotliwość wymian, ale także zmniejsza koszty konserwacji. Krótko mówiąc, wybór odpowiedniego materiału może zaoszczędzić czas i pieniądze.

Wniosek

W złożonym środowisku pojazdów nowych energii (NEV) zaciski złączy wydają się być jedynie małym trybikiem w ogromnej maszynie. Niemniej jednak, jak już wspomnieliśmy, ich rola jest niewątpliwie ogromna. Wybór materiałów na te terminale to nie tylko decyzja techniczna; wpływa również na wydajność, bezpieczeństwo i długoterminową eksploatację pojazdu.

Materiał zastosowany w zaciskach złączy ma kluczowe znaczenie, od zapewnienia optymalnego transferu energii po ochronę bezpieczeństwa pojazdu i jego pasażerów. Ponadto określa żywotność tych komponentów, co z kolei wpływa na harmonogramy i koszty konserwacji. W miarę ciągłego wzrostu liczby pojazdów NEV w globalnym sektorze transportu, wybór materiałów na terminale złączne będzie zyskiwał coraz większe znaczenie.

Zasadniczo wybór przyjaznych dla środowiska i zrównoważonych materiałów na końcówki złączy staje się krytyczny, ponieważ delikatna równowaga między inżynierią, bezpieczeństwem i zrównoważonym rozwojem zadecyduje o przyszłości transportu.

Czas publikacji: 12 czerwca 2024 r