Ciekawym zjawiskiem okazało się, że w wielu oryginalnych pomarańczowych złączach wysokiego napięcia, stosowanych od jakiegoś czasu w pojazdach, na plastikowej obudowie pojawiło się białe zjawisko i zjawisko to nie jest wyjątkiem, a nie rodziną zjawiska, szczególnie w pojeździe użytkowym.

Niektórzy klienci pytali mnie, czy ma to wpływ na ich użytkowanie. Czy istnieje jakieś ryzyko? Czy ma to wpływ na żywotność?

Zanim odpowiesz na to pytanie, wypisz kilka pytań, aby znaleźć odpowiedź:

1. Dlaczego konieczne jest stosowanie koloru pomarańczowego w przypadku złączy wysokiego napięcia? Czy można z tego nie skorzystać?

2. Z jakiego materiału jest zwykle plastikowa obudowa złącza? Skąd pochodzi kolor pomarańczowy?

3. Ze względu na zastosowanie specjalnych scenariuszy? Czy jest jakiś problem przy długotrwałym stosowaniu?

4. Nad czym nas to zastanawia i na co powinniśmy zwrócić uwagę?

Dlaczego złącza wysokiego napięcia muszą mieć kolor pomarańczowy? Czy nie możemy z tego skorzystać?

Używanie koloru pomarańczowego jako koloru ostrzegawczego w przypadku wysokiego napięcia jest uważane za „praktykę międzynarodową”, na przykład amerykański Krajowy Kodeks Elektryczny (NEC) przyjął kolor pomarańczowy jako wymagany kolor dla kabli wysokiego napięcia; od późnych lat 90-tych, kiedy pojazdy HEV zostały stopniowo spopularyzowane w pojazdach elektrycznych, kolor pomarańczowy jest używany jako kolor ostrzegający o wysokim napięciu dla pojazdów xEV, który jest używany do oznaczenia przewodów i złączy wysokiego napięcia.kable i złącza wysokiego napięcia; ten przyciągający wzrok system kodowania kolorami identyfikuje, których elementów urządzeń wysokiego napięcia nie należy dotykać bez odpowiedniego przeszkolenia w zakresie bezpieczeństwa i wyposażenia ochronnego.

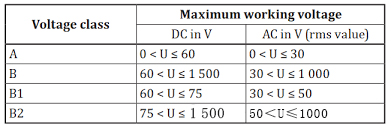

Co to jest wysokie napięcie klasy samochodowej? „Koncepcja wysokiego napięcia” „klasy motoryzacyjnej” to zazwyczaj „klasa napięcia „B” zgodnie z definicją normy ISO 6469-3, zazwyczaj przy napięciu roboczym >60 V i ≤ 1500 V prądu stałego lub 30 V i ≤ 1000 V prądu przemiennego . > 30 V i ≤ 1000 V AC, zgodnie z normą „Przewody magistrali wysokiego napięcia, które nie znajdują się w obudowie, należy oznaczyć osłoną w kolorze „pomarańczowym”. Magistrala w tym przypadku odnosi się do montażu, który zawiera również złącza;

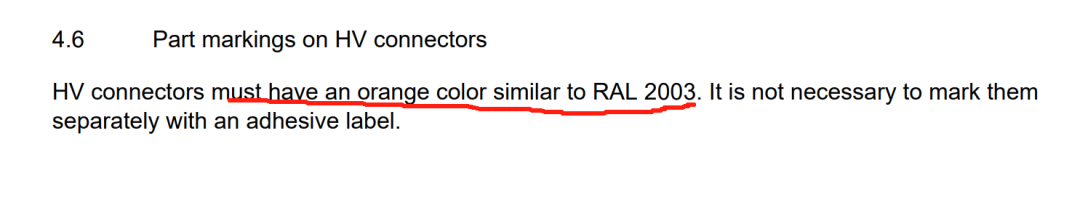

Jeśli chodzi o standardy złączy, niezależnie od tego, czy są to standardy głównych producentów OEM, czy też Europa została rozwiązana „standardy serii LV” lub podobne standardy USCAR (LV215 216 USCAR20 SAE1742 itp.) przewidują, że złącze wysokiego napięcia oznaczone kolorami pomarańczowym i numer karty kolorów określa wymagania RAL 2003, 2008 i 2011; z czego RAL 2003 jest najjaśniejszy, RAL 2011 jest bardziej czerwonawy i ciemniejszy, a RAL 2008 jest pomiędzy. Wymagania są ogólnie definiowane jako RAL 2003, 2008 i 2011; z czego RAL 2003 jest najjaśniejszy, RAL 2011 jest bardziej czerwony i ciemniejszy, a RAL 2008 pomiędzy nimi, natomiast pomarańczowy musi zachować kolor przez ponad 10 lat bez metamorfozy.

Zatem kolor pomarańczowy jest podstawowym prawem na drodze, jeśli jest ona wykonana z metalu, zwykle należy ją również zaznaczyć w widocznym miejscu etykiety ostrzegawczej o wysokim napięciu, więc nie może być pomarańczowy? Zwykle nie, ponieważ odpowiednie przepisy bezpieczeństwa mogą zostać odrzucone.

Jakiego rodzaju materiały stosuje się do złączy z plastikowymi osłonami? Skąd pochodzi kolor pomarańczowy?

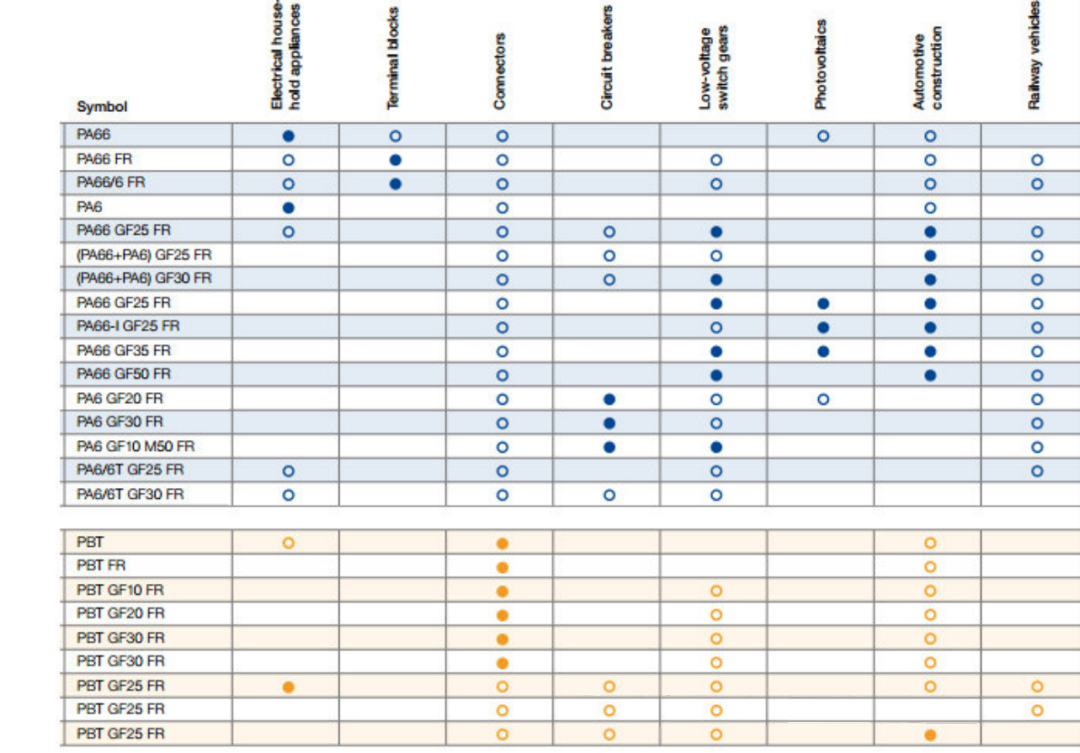

Osłony złączy są zwykle wykonane z materiałów poliuretanowych, powszechnie stosowanego PA66 PBT itp., Ogólne osłony z tworzyw sztucznych muszą spełniać wymagania izolacji systemu, a jednocześnie muszą mieć określone właściwości fizyczne, takie jak wystarczająca wytrzymałość, odporność na rozdarcie , wytrzymałość itp., ale muszą także mieć właściwości zmniejszające palność, więc ogólna wartość CTI ma specjalne wymagania, zwykle producenci będą używać materiałów nylonowych w celu zwiększenia odpowiednich. Zwykle producenci będą używać materiału nylonowego z odpowiednim włóknem szklanym jako materiał, np PA66+30%GF_V0 lub PBT.

Kolor pomarańczowy jest zwykle formowany na 2 sposoby, jeden to białe cząstki tworzywa sztucznego plus pewien procent mieszania proszku kolorowego, ogólnie jest to kolor niestandardowy, ten drugi kolor jest bardziej stabilny, a odpowiadający mu koszt jest również wyższy, producenci materiałów ogólnych muszą spełniają odpowiednie standardowe wymagania dotyczące niestandardowego koloru, takie jak BASF, Celanese i tak dalej.

Ze względu na zastosowanie specjalnych scenariuszy? Czy są jakieś problemy przy długotrwałych aplikacjach?

Problem na początku artykułu polega na umieszczeniu skrzynki akumulatora na zewnątrz, odsłoniętej, miejscu wystawionym na działanie promieni słonecznych przez cały rok, a bliżej koła, bezwładność koła z powodu zanieczyszczeń korozyjnych jest wyrzucana w pewnym procencie związanym z materiałem, na podstawie na tym przede wszystkim prawdopodobieństwo wybielenia jest większe ze względu na długotrwałe narażenie na działanie wysokich temperatur i promieni słonecznych, przyspieszających tempo jego starzenia, co prowadzi do wybielenia, a jednocześnie promieniowanie UV i inne będą wywoływane przez reakcje chemiczne i powierzchnia materiału, co skutkuje przyspieszonym wybieleniem materiału. Jednocześnie promienie ultrafioletowe i inne promienie będą również powodować reakcję chemiczną z powierzchnią materiału, prowadząc w ten sposób do przyspieszonej kruchości i wybielenia materiału, a ponadto odsłonięte i blisko pojazdu zwiększą prawdopodobieństwo korozji przez kwas -zawierające zanieczyszczenia, które doprowadzą do przyspieszonego rozkładu cząsteczek materiału w kwasie pod wpływem reakcji chemicznej wybielania.

Ogólnie rzecz biorąc, wybielenie materiału oznacza potencjalne ryzyko „kruchości” i „pogorszenia właściwości elektrycznych”, co wpłynie na jego żywotność i zwiększy ryzyko awarii produktu w porównaniu do zwykłych złączy, np. pękanie pod wpływem uderzenia ciała obce, takie jak kamienie. W porównaniu ze zwykłymi złączami istnieje większe ryzyko awarii produktu, na przykład większa podatność na pękanie pod wpływem uderzenia kamieni i innych ciał obcych, gorsza impedancja w przypadku zamoczenia i większa podatność na awarie.

Aby skłonić nas do zastanowienia się, na co warto zwrócić uwagę?

Z punktu widzenia rozwoju złączy wysokiego napięcia, złączy w kierunku większej miniaturyzacji, integracji (materiały, w których można umieścić więcej styków elektrycznych), trendu większej lekkości (bardziej zwarta konstrukcja, mniejsze rozmiary, cieńsza grubość itp.) jest to trend dotyczący produktu bazowego badania i przełomy technologiczne stawiają wyższe wymagania; na przykład bardziej odporne na ścieranie zaciski stykowe (materiały powłokowe, wybór podłoża i inne badania) i tak dalej.

Jednocześnie tworzywa sztuczne stawiają również wyższe wymagania, szersze środowisko pracy w całym cyklu życia, wyższe wymagania CTI i 0,4 mmV0 w ramach wymagań dotyczących właściwości elektrycznych, całego cyklu życia stabilności koloru, materiałów , wysoka odporność cieplna, wysoka przewodność cieplna materiału, konieczność skupienia się na dodatkach materiałowych na korozję elektryczną styków, stabilność fizyczna materiału przy długotrwałym użytkowaniu struktury siłowej, stabilność aplikacji materiału w trudnych warunkach środowiska itp…

Czas publikacji: 28 lutego 2024 r