Conectoressão um componente comum em dispositivos eletrônicos usados para unir circuitos para que a corrente possa ser transmitida suavemente para garantir a operação adequada do dispositivo.Eles são usados em uma ampla variedade de aplicações e apresentam confiabilidade, transmissão de alta velocidade, conexões de alta densidade e durabilidade para oferecer suporte ao desempenho e funcionalidade do dispositivo.

Quando se trata de conexões elétricas em ambientes automotivos e industriais, é importante compreender as diferenças entre conectores selados e não selados. Este artigo enfoca as diferenças sutis entre esses dois tipos de conectores.

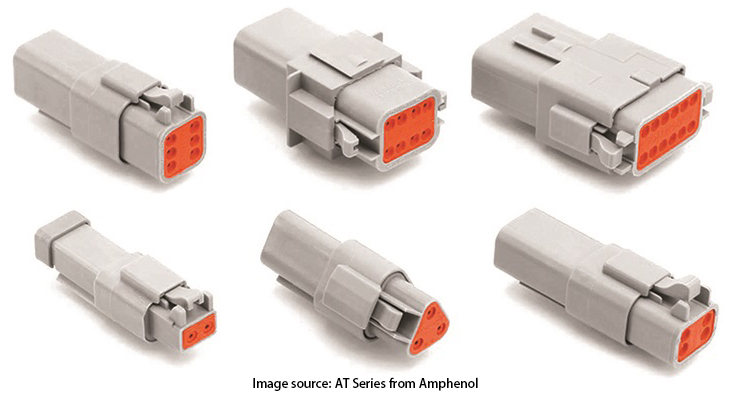

Conectores Amphenol Série ATfornecem alto desempenho para uso em uma variedade de aplicações de interconexão,

adequado para equipamentos pesados, agrícolas, automotivos, militares, energia alternativa e outras arquiteturas de interconexão exigentes,

e apresenta classificações IP68/69K para proteção contra entrada de água e poeira, é adequado para aplicações externas e em cabine e permite especificações de vedação mais altas mediante solicitação.

1. Definição e Cenários de Aplicação

Conectores seladossão projetados para transmissão elétrica e de sinais e são vedados contra água, poeira e corrosão. Eles fornecem conexões confiáveis em ambientes agressivos e protegem os circuitos internos do ambiente externo. Os conectores selados são amplamente utilizados em equipamentos eletrônicos externos automotivos, aeroespaciais, marítimos, militares, industriais, etc. Essas aplicações exigem alta vedação e confiabilidade dos conectores.

Conectores não selados, por outro lado, não possuem design vedado e os conectores não são tratados especialmente para evitar a entrada de líquidos ou poeira. Conectores não selados são geralmente usados em eletrodomésticos, conexões de slots internos de equipamentos de TI, conexões de fiação internas sem importância, etc. Essas aplicações não requerem um alto nível de proteção e o ambiente de trabalho é menos exigente.

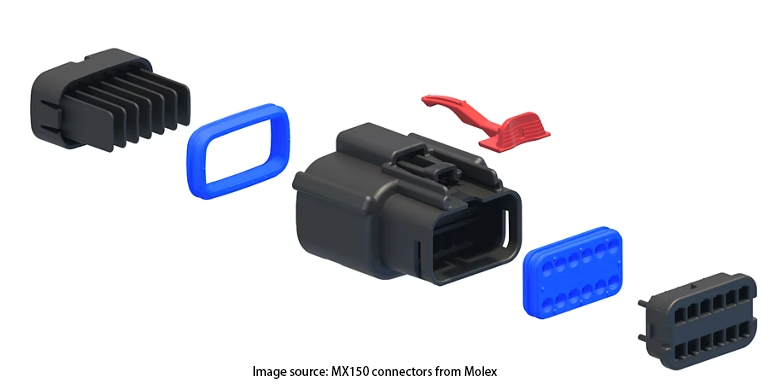

Conector MX150 da Molexeconomiza espaço eliminando a necessidade de uma vedação de cabo separada e protege,

mantém com segurança e fornece alívio de tensão para interfaces de vedação de fio em aplicações automotivas, de veículos comerciais, industriais, de veículos e de equipamentos.

2. Características funcionais

Desempenho de vedação:Os conectores selados usam materiais de vedação, anéis de vedação ou estruturas especiais para evitar que substâncias externas, como água, poeira e produtos químicos, entrem no interior. Isso garante proteção confiável contra corrosão e curto-circuitos. Os conectores não vedados possuem estrutura mais simples e não utilizam vedações ou outros dispositivos de vedação, portanto a proteção é menor.

Nível de proteção:Os conectores selados são à prova d’água, podem funcionar debaixo d’água ou em ambientes úmidos e atendem padrões específicos à prova d’água, como IP67 ou IP68. conectores não selados têm um nível mais baixo de proteção e não são adequados para ambientes agressivos, como ambientes externos, úmidos ou corrosivos.

Projetos especiais:Os conectores selados geralmente possuem mecanismos especiais de acoplamento e travamento para garantir uma conexão forte e confiável e, portanto, são mais caros. Eles podem conter componentes de vedação adicionais, como anéis de vedação ou roscas de vedação. Os conectores não selados não requerem estes componentes adicionais e são relativamente baratos de fabricar.

Resistência à poeira:Conectores selados evitam efetivamente a entrada de partículas finas, poeira e outros contaminantes, evitando contaminação e problemas elétricos no ponto de contato. Os conectores não selados possuem conectores abertos que ajudam a ventilar o calor e a reduzir problemas de eficiência causados por temperaturas elevadas e, portanto, são menos resistentes à poeira.

Série de conectores selados para serviços pesados da TE Connectivitysão classificados como IP67 e são resistentes à poeira e à água quando acoplados.

É ideal para equipamentos pesados e aplicações de energia em veículos e é construído para suportar os ambientes mais severos e desafiadores.

3. Como manter?

Tanto os conectores selados quanto os não selados requerem manutenção regular para garantir a operação adequada e prolongar a vida útil.

Inspeção de aparência: Inspecione periodicamente a aparência para garantir que não haja danos. Os conectores selados precisam verificar a condição do invólucro de plástico, revestimento e vedações; os conectores não selados precisam verificar os pinos, macacos e invólucros. Se for encontrado dano, ele deverá ser imediatamente reparado ou substituído.

Limpeza:Limpe a superfície do conector regularmente para remover poeira, sujeira, graxa, etc. Use um pano limpo ou cotonete, não use agentes de limpeza que contenham solventes.

Teste:Conectores selados exigem testes periódicos de seu desempenho de vedação para garantir proteção eficaz. Conectores não selados precisam testar a condição de contato da conexão para garantir uma boa conexão. Ferramentas de teste, como testadores de pressão ou multímetros, podem ser usadas para esses testes.

Além disso, os seguintes pontos precisam ser observados durante o uso:

Instalação correta:Siga as etapas corretas para instalar o conector para garantir a operação adequada.

Evite sobrecarregar:Os conectores não devem ser submetidos a corrente ou tensão excessiva para evitar danos.

Inspeção regular:Verifique o conector regularmente para garantir o funcionamento adequado.

Concluindo, conectores selados e não selados têm diferentes utilizações em aplicações automotivas e industriais. Os conectores selados proporcionam proteção ambiental, enquanto os conectores não selados são usados em condições menos exigentes. A escolha do conector depende dos requisitos específicos da aplicação.

Horário da postagem: 19 de janeiro de 2024