Conectores terminais automotivosno campo de chicotes elétricos automotivos são uma parte importante do campo, mas também determinam diretamente o sinal do conector e a transmissão de energia de nós importantes. Com o rápido desenvolvimento da indústria automotiva da China, a melhoria contínua no campo de peças automotivas também promove o conector automotivo a um desenvolvimento mais refinado e confiável.

Ao revisar os problemas anteriores no uso de terminais conectores, descobrimos que os seguintes fatores afetarão a capacidade de transmitir terminais: materiais, estrutura de design, qualidade da superfície e crimpagem.

O material do terminal

Levando em consideração a funcionalidade e economia, a indústria nacional de conectores costuma utilizar dois materiais: latão e bronze. O latão geralmente conduz a um bronze bom, porém mais flexível. Dadas as diferenças entre os terminais plug e soquete na estrutura, geralmente priorizamos o uso de terminais plug em vez do latão mais condutivo. Os próprios terminais de soquete geralmente têm um design flexível, levando em consideração os requisitos de condutividade, e geralmente escolhem materiais de bronze para garantir a confiabilidade dos estilhaços do terminal.

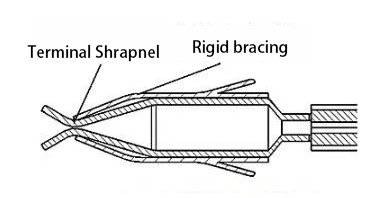

Para requisitos de condutividade relativamente rigorosos dos terminais de soquete, devido à condutividade do material de bronze ser incapaz de atender aos requisitos, a prática geral é escolher materiais terminais de soquete de latão, levando em consideração os defeitos do próprio material de latão, que é menos flexível, a elasticidade será reduzida. Na estrutura aumente a estrutura de suporte rígida para aumentar a elasticidade dos terminais. Conforme mostrado na Figura (1).

Figura 1 Diagrama estrutural do terminal soquete com suporte rígido

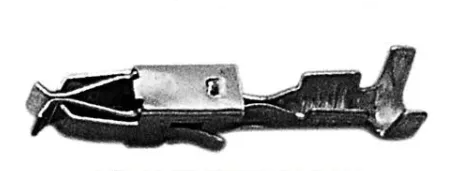

Na descrição acima da estrutura terminal com suporte rígido na Figura (2), a estrutura de suporte rígida melhora a pressão positiva da superfície de laminação condutora, melhorando assim a confiabilidade condutiva do produto.

Figura 2 Imagem do terminal soquete com suporte rígido

O projeto da estrutura

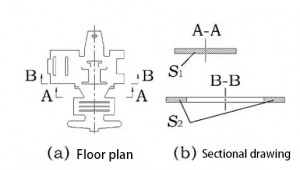

Em essência, a estrutura do projeto é essencialmente de código aberto para minimizar o custo das matérias-primas, ao mesmo tempo que mantém a transmissão de energia dos terminais. Portanto, os terminais do conector são mais vulneráveis ao impacto da transmissão de energia como parte de sua estrutura “gargalo”, que se refere aos terminais na superfície condutora da menor seção transversal da estrutura. Conforme mostrado na Figura (3), a estrutura afeta diretamente a capacidade de condução de corrente do terminal.

Figura 3 Diagrama esquemático da expansão do terminal

A Figura 3b mostra que a área da seção transversal de S1 é maior que S2, então a seção transversal de BB está no estado de gargalo. Isto indica que, no processo de projeto, a seção transversal deve atender às necessidades condutivas do terminal.

O revestimento de superfície

Na maioria dos conectores, o estanhamento é um método de revestimento relativamente comum. As desvantagens do estanhado incluem as duas seguintes: em primeiro lugar, o estanhado levará à redução da soldabilidade e ao aumento da resistência de contato, que decorre principalmente do revestimento e da proteção intermetálica metálica entre o metal. Em segundo lugar, o material de contato revestido apresenta maior atrito superficial em comparação ao metal revestido, o que leva a um aumento na força de inserção do conector, principalmente em conectores multifios.

Portanto, para o revestimento de conectores multifios, novos processos de revestimento são utilizados sempre que possível para garantir a transferência da conexão e, ao mesmo tempo, reduzir a corrente de inserção. Por exemplo, o folheamento a ouro é um bom processo de folheamento.

Do ponto de vista microfísico, qualquer superfície lisa tem uma superfície áspera e irregular, portanto o contato dos terminais é um contato pontual e não um contato superficial. Além disso, a maioria das superfícies metálicas são cobertas por óxido não condutor e outros tipos de camadas de filme, portanto, somente no verdadeiro sentido dos pontos de contato elétrico - chamados de “pontos condutores - é possível haver contato elétrico.

Como a maior parte do contato ocorre através do contato de filme, quando a corrente passa pelas duas partes de contato da interface, ela se concentrará nesses pontos condutores muito pequenos.

Portanto, nas proximidades dos pontos condutores da linha de corrente serão contraídos, o que leva a um aumento no comprimento do caminho do fluxo de corrente, e a área condutora efetiva será reduzida. Esta resistência localizada é chamada de “resistência ao encolhimento” e melhora o acabamento superficial e as propriedades de transmissão dos terminais.

Atualmente, existem dois critérios para avaliar a qualidade do revestimento: primeiro, avaliar a espessura do revestimento. Este método avalia a qualidade do revestimento medindo a espessura do revestimento. Em segundo lugar, a qualidade do revestimento é avaliada através de um teste de névoa salina apropriado.

A pressão positiva dos estilhaços terminais

A pressão positiva do terminal do conector é um indicador importante do desempenho do conector, afetando diretamente a força de inserção do terminal e as propriedades elétricas. Refere-se ao terminal do plugue do conector e à superfície de contato do terminal do soquete perpendicular à força da superfície de contato.

Na utilização de terminais, o problema mais comum é que a força de inserção entre o terminal e o controle do terminal não é estável. Isto se deve à pressão positiva instável nos estilhaços terminais, o que leva a um aumento na resistência da superfície de contato terminal. Isto leva a um aumento no aumento da temperatura dos terminais, resultando na queima do conector e perda de condutividade, ou mesmo em casos extremos, queima.

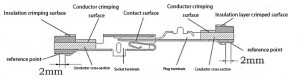

De acordo com QC/T417 [1], a resistência de contato é a resistência entre os pontos de contato de um conector e inclui os seguintes fatores: a resistência intrínseca dos terminais, a resistência resultante da crimpagem dos condutores, a resistência do fio no ponto de referência, e a resistência dos estilhaços dos terminais plugue e tomada em contato (Fig. 4).

O material do terminal afeta principalmente a resistência intrínseca, a qualidade de crimpagem do produto afeta a resistência gerada pela crimpagem do condutor, o terminal do plugue e o terminal do soquete estilhaços em contato com a resistência gerada pelas características condutoras do terminal e o aumento de temperatura do valor de um impacto significativo. Portanto, na concepção das principais considerações.

Figura4 Diagrama esquemático da resistência de contato

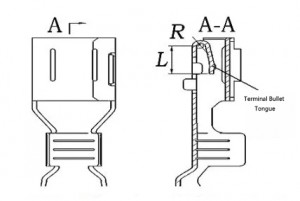

A pressão positiva no terminal depende da elasticidade da extremidade da língua da bala. O raio de curvatura R e o comprimento do cantilever L da lingueta influenciam diretamente este valor e devem ser levados em consideração durante o processo de projeto. A estrutura dos estilhaços terminais é mostrada na Figura 5.

Figura 5 Diagrama esquemático da estrutura terminal de estilhaços

Crimpagem de cauda

A qualidade de transmissão do terminal é diretamente afetada pela qualidade de crimpagem do terminal. O comprimento de engate e a altura da crimpagem têm um impacto significativo na qualidade da crimpagem. Uma crimpagem apertada tem melhor resistência mecânica e propriedades elétricas, portanto as dimensões da seção de crimpagem devem ser rigorosamente controladas. O diâmetro do fio é um fator importante que influencia o efeito de crimpagem entre o terminal e o fio.

Além disso, também vale a pena estudar o fio em si, pois os produtos nacionais e estrangeiros possuem características próprias. Na produção real, os seguintes princípios devem ser observados: o diâmetro do fio deve corresponder à extremidade do terminal, o comprimento da parte da cabeça deve ser moderado e o molde de crimpagem apropriado, crimpagem após o teste Rattori.

Verifique os métodos de crimpagem do terminal, incluindo a verificação do perfil de crimpagem do terminal e da força de extração. Ao verificar o perfil, você pode avaliar visualmente os resultados da crimpagem para garantir que não haja defeitos, como falta de fios de cobre ou assentamento do fundo. Além disso, a força de tração avalia a confiabilidade da crimpagem.

Horário da postagem: 18 de julho de 2024