Conectori terminale autoîn domeniul cablajului auto sunt o parte importantă a domeniului, dar, de asemenea, determină direct semnalul conectorului și transmisia de putere a nodurilor importante. Odată cu dezvoltarea rapidă a industriei auto din China, îmbunătățirea continuă a domeniului pieselor auto promovează, de asemenea, conectorul auto la o dezvoltare mai rafinată și mai fiabilă.

Analizând problemele anterioare în utilizarea terminalelor conectorului, am constatat că următorii factori vor afecta capacitatea de a transmite terminale: materiale, structura de proiectare, calitatea suprafeței și sertizare.

Materialul terminalului

Ținând cont de funcționalitate și economie, industria conectorilor domestici utilizează de obicei două materiale: alamă și bronz. Alama este de obicei favorabilă pentru bronzul bun, dar mai flexibil. Având în vedere bornele ștecherului și prizei în structura diferențelor, acordați prioritate utilizării bornelor ștecherului, mai degrabă decât alama mai conductivă. Terminalele prize în sine au de obicei un design flexibil, ținând cont de cerințele de conductivitate și, de obicei, aleg materiale din bronz pentru a asigura fiabilitatea schijului terminalului.

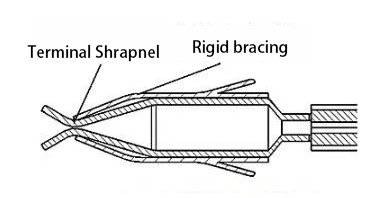

Pentru cerințele relativ stricte de conductivitate ale terminalelor prizei, din cauza conductivității materialului de bronz care nu poate îndeplini cerințele, practica generală este de a alege materialele terminalelor prize din alamă, ținând cont de defectele materialului de alamă în sine este mai puțin flexibil, elasticitatea va fi redusă. În structură crește structura rigidă de susținere pentru a crește elasticitatea terminalelor. După cum se arată în figura (1).

Figura 1 Diagrama structurii terminalului priză cu suport rigid

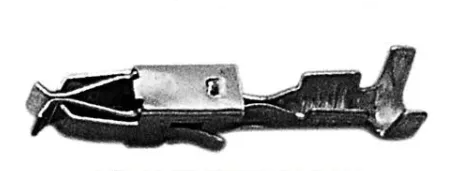

În descrierea de mai sus a structurii terminale cu suport rigid din figura (2), structura suport rigidă îmbunătățește presiunea pozitivă a suprafeței de laminare conductoare, îmbunătățind astfel fiabilitatea conductivă a produsului.

Figura 2 Imaginea terminalului priză cu suport rigid

Proiectarea structurii

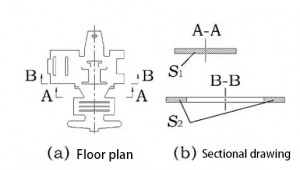

În esență, structura designului este în esență open source pentru a minimiza costul materiilor prime, menținând în același timp transmisia de putere a terminalelor. Prin urmare, bornele conectorului sunt cele mai vulnerabile la impactul transmisiei de putere ca parte a structurii lor „gât de sticlă”, care se referă la bornele de pe suprafața conductivă a celei mai mici secțiuni transversale a structurii. După cum se arată în Figura (3), structura afectează direct capacitatea de purtare a curentului a terminalului.

Figura 3 Diagrama schematică a expansiunii terminalelor

Figura 3b arată că aria secțiunii transversale a lui S1 este mai mare decât S2, astfel încât secțiunea transversală a lui BB este în starea de blocaj. Acest lucru indică faptul că, în procesul de proiectare, secțiunea transversală trebuie să îndeplinească nevoile conductoare ale terminalului.

Placarea suprafeței

În majoritatea conectorilor, placarea cu cositor este o metodă de placare relativ comună. Dezavantajele placarii cu staniu includ următoarele două: în primul rând, placarea cu cositor va duce la o lipire redusă și o rezistență crescută la contact, care provine în principal din placarea și protecția intermetalice a metalului dintre metal. În al doilea rând, materialul de contact placat are o frecare a suprafeței mai mare în comparație cu metalul placat, ceea ce duce la o creștere a forței de introducere a conectorului, în special la conectorii cu mai multe fire.

Prin urmare, pentru placarea conectorilor cu mai multe fire, noi procese de placare sunt utilizate ori de câte ori este posibil pentru a asigura transferul conexiunii, reducând în același timp curentul de inserție. De exemplu, placarea cu aur este un proces bun de placare.

Din punct de vedere micro-fizic, orice suprafață netedă are o suprafață aspră și neuniformă, astfel încât contactul terminalelor este mai degrabă un contact punctual decât un contact de suprafață. În plus, majoritatea suprafețelor metalice sunt acoperite de oxid neconductiv și alte tipuri de straturi de peliculă, așa că numai în adevăratul sens al punctelor de contact electrice - numite „puncte conductoare – este posibil să existe contact electric.

Deoarece cea mai mare parte a contactului este prin contactul filmului, atunci când curentul trece prin cele două părți de contact ale interfeței, se va concentra pe acele puncte conductoare foarte mici.

Prin urmare, în vecinătatea punctelor conductoare ale liniei de curent vor fi contractate, ceea ce duce la o creștere a lungimii traseului fluxului de curent, iar aria conductivă efectivă este redusă. Această rezistență localizată se numește „rezistență la contracție” și îmbunătățește finisarea suprafeței și proprietățile de transmisie ale terminalelor.

În prezent, există două criterii de evaluare a calității placajului: în primul rând, evaluarea grosimii placajului. Această metodă evaluează calitatea acoperirii prin măsurarea grosimii acoperirii. În al doilea rând, calitatea placajului este evaluată folosind un test adecvat de pulverizare cu sare.

Presiunea pozitivă a schijului terminal

Presiunea pozitivă a terminalului conectorului este un indicator important al performanței conectorului, afectând direct forța de inserare a terminalului și proprietățile electrice. Se referă la suprafața de contact a terminalului conectorului și a terminalului prizei perpendiculare pe forța suprafeței de contact.

În utilizarea terminalelor, cea mai frecventă problemă este forța de inserare între terminal și controlul terminalului nu este stabil. Acest lucru se datorează presiunii pozitive instabile asupra schijului terminalului, care duce la o creștere a rezistenței suprafeței de contact terminale. Acest lucru duce la o creștere a creșterii temperaturii terminalelor, ducând la arderea conectorului și la pierderea conductivității sau chiar în cazuri extreme, la arderea.

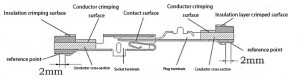

Conform QC/T417 [1], rezistența de contact este rezistența dintre punctele de contact ale unui conector și include următorii factori: rezistența intrinsecă a bornelor, rezistența rezultată din sertizarea conductorilor, rezistența firului la punctul de referință, iar rezistența schijului bornelor ștecherului și prizei în contact (Fig. 4).

Materialul terminalului afectează în principal rezistența intrinsecă, calitatea de sertizare a produsului afectează rezistența generată de sertizarea conductorului, șrapnelul terminalului din priză și al mufei în contact cu rezistența generată de caracteristicile conductoare ale terminalului și creșterea temperaturii valoarea unui impact semnificativ. Prin urmare, în proiectarea considerentelor cheie.

Figura4 Schema schematică a rezistenței de contact

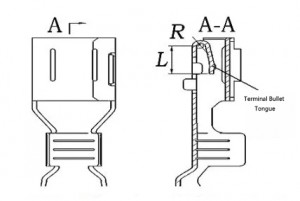

Presiunea pozitivă asupra terminalului depinde de elasticitatea capătului limbii glonțului. Raza de îndoire R și lungimea cantilever L a lambului au o influență directă asupra acestei valori și trebuie luate în considerare în procesul de proiectare. Structura șrapnelului terminal este prezentată în Figura 5.

Figura 5 Schema schematică a structurii schijelor terminale

Sertizarea cozii

Calitatea transmisiei terminalului este direct afectată de calitatea de sertizare a terminalului. Lungimea de cuplare și înălțimea sertării au un impact semnificativ asupra calității sertării. O sertizare strânsă are o rezistență mecanică și proprietăți electrice mai bune, astfel încât dimensiunile secțiunii de sertizare trebuie controlate strict. Diametrul firului este un factor important care influențează efectul de sertizare între terminal și fir.

În plus, sârma în sine merită studiată, deoarece produsele interne și străine au propriile lor caracteristici unice. În producția efectivă, trebuie respectate următoarele principii: diametrul firului trebuie să fie potrivit cu capătul terminalului, lungimea părții capului trebuie să fie moderată și matrița de sertizare adecvată, sertizarea după testul Rattori.

Verificați metodele de sertizare a terminalelor, inclusiv verificarea profilului de sertizare a terminalelor și a forței de tragere. Prin verificarea profilului, puteți evalua vizual rezultatele sertării pentru a vă asigura că nu există defecte, cum ar fi lipsa firelor de cupru sau atingerea fundului. În plus, forța de tragere evaluează fiabilitatea sertării.

Ora postării: Iul-18-2024