Automobilové koncové konektoryv oblasti automobilových káblových zväzkov sú dôležitou súčasťou odboru, ale tiež priamo určujú konektorový signál a prenos energie z dôležitých uzlov. S rýchlym rozvojom čínskeho automobilového priemyslu, neustále zlepšovanie v oblasti automobilových dielov tiež podporuje automobilový konektor k prepracovanejšiemu a spoľahlivejšiemu vývoju.

Preskúmaním predchádzajúcich problémov pri používaní koncoviek konektorov sme zistili, že schopnosť prenášať koncovky ovplyvnia nasledujúce faktory: materiály, štruktúra dizajnu, kvalita povrchu a krimpovanie.

Materiál terminálu

Ak vezmeme do úvahy funkčnosť a hospodárnosť, domáci priemysel konektorov zvyčajne používa dva materiály: mosadz a bronz. Mosadz zvyčajne vedie k dobrému, ale pružnejšiemu bronzu. Vzhľadom na zásuvkové a zásuvkové svorky v štruktúre rozdielov vo všeobecnosti uprednostňujte použitie zástrčkových svoriek pred vodivejšou mosadzou. Samotné zásuvkové svorky majú zvyčajne flexibilný dizajn, berúc do úvahy požiadavky na vodivosť a zvyčajne volia bronzové materiály, aby bola zabezpečená spoľahlivosť šrapnelu koncovky.

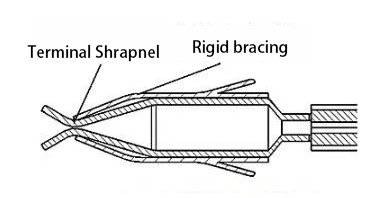

Pre relatívne prísne požiadavky na vodivosť zásuvkových svoriek, pretože vodivosť bronzového materiálu nie je schopná splniť požiadavky, je všeobecnou praxou zvoliť materiály svoriek z mosadze, berúc do úvahy chyby samotného mosadzného materiálu, ktorý je menej flexibilný, elasticita sa zníži. V štruktúre zväčšite tuhú nosnú konštrukciu, aby sa zvýšila elasticita koncoviek. Ako je znázornené na obrázku (1).

Obrázok 1 Schéma konštrukcie zásuvkovej svorky s pevnou podperou

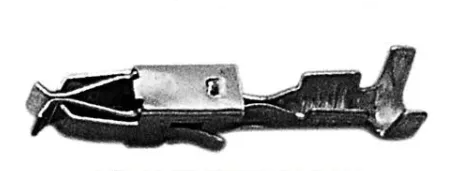

Vo vyššie uvedenom opise koncovej konštrukcie s tuhou podperou na obrázku (2) tuhá nosná konštrukcia zlepšuje pretlak vodivého laminovacieho povrchu, čím sa zlepšuje vodivá spoľahlivosť produktu.

Obrázok 2 Obrázok zásuvkovej svorky s pevnou podperou

Návrh konštrukcie

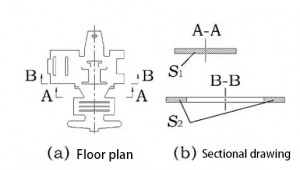

V podstate je štruktúra dizajnu v podstate open source, aby sa minimalizovali náklady na suroviny, pri zachovaní prenosu energie terminálmi. Preto sú koncovky konektora najzraniteľnejšie voči vplyvu prenosu energie ako súčasť ich štruktúry „úzkeho hrdla“, čo sa týka koncoviek vo vodivom povrchu najmenšieho prierezu konštrukcie. Ako je znázornené na obrázku (3), štruktúra priamo ovplyvňuje prúdovú kapacitu terminálu.

Obrázok 3 Schéma rozšírenia terminálu

Obrázok 3b ukazuje, že prierezová plocha S1 je väčšia ako S2, takže prierez BB je v stave úzkeho hrdla. To znamená, že v procese návrhu musí prierez spĺňať vodivé potreby terminálu.

Povrchové pokovovanie

Vo väčšine konektorov je cínovanie pomerne bežnou metódou pokovovania. Nevýhody cínovania zahŕňajú nasledujúce dve: po prvé, cínovanie povedie k zníženej spájkovateľnosti a zvýšenému prechodovému odporu, ktorý pramení hlavne z pokovovania a intermetalickej ochrany kovu medzi kovom. Po druhé, pokovovaný kontaktný materiál má vyššie povrchové trenie v porovnaní s pokovovaným kovom, čo vedie k zvýšeniu sily zasunutia konektora, najmä pri viacžilových konektoroch.

Preto sa na pokovovanie viacžilových konektorov všade, kde je to možné, používajú nové procesy pokovovania, aby sa zabezpečil prenos spojenia pri znížení vkladacieho prúdu. Napríklad pozlátenie je dobrý proces pokovovania.

Z mikrofyzikálneho hľadiska má každý hladký povrch drsný a nerovný povrch, takže kontakt svoriek je skôr bodový než povrchový. Okrem toho je väčšina kovových povrchov pokrytá nevodivým oxidom a inými typmi filmových vrstiev, takže len v pravom zmysle elektrických kontaktných bodov – nazývaných „vodivé body – je možný elektrický kontakt.

Keďže väčšina kontaktu je cez fóliový kontakt, keď prúd prechádza cez dve kontaktné časti rozhrania, zameria sa na tieto veľmi malé vodivé body.

Preto sa v blízkosti vodivých miest prúdového vedenia zmršťuje, čo vedie k zväčšeniu dĺžky dráhy toku prúdu a zmenší sa účinná vodivá plocha. Tento lokalizovaný odpor sa nazýva „odolnosť proti zmršťovaniu“ a zlepšuje povrchovú úpravu a prenosové vlastnosti svoriek.

V súčasnosti existujú dve kritériá na hodnotenie kvality pokovovania: po prvé, hodnotenie hrúbky pokovovania. Táto metóda hodnotí kvalitu povlaku meraním hrúbky povlaku. Po druhé, kvalita pokovovania sa vyhodnotí pomocou vhodného testu soľným postrekom.

Pretlak koncového šrapnelu

Kladný tlak na svorke konektora je dôležitým ukazovateľom výkonu konektora, ktorý priamo ovplyvňuje silu vloženia svorky a elektrické vlastnosti. Vzťahuje sa na kontaktnú plochu konektorovej zástrčky a kontaktnej plochy zásuvky kolmej na silu kontaktnej plochy.

Pri používaní svoriek je najčastejším problémom, že sila vsunutia medzi svorku a ovládanie svorky nie je stabilná. Je to spôsobené nestabilným pretlakom na koncovom šrapneli, čo vedie k zvýšeniu odporu koncového kontaktného povrchu. To vedie k zvýšenému nárastu teploty svoriek, čo má za následok vyhorenie konektora a stratu vodivosti, alebo dokonca v extrémnych prípadoch vyhorenie.

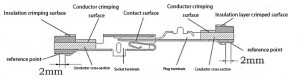

Podľa QC/T417 [1] je prechodový odpor odpor medzi kontaktnými bodmi konektora a zahŕňa nasledujúce faktory: vlastný odpor svoriek, odpor vyplývajúci z krimpovania vodičov, odpor drôtu v referenčnom bode a odporom šrapnelu kontaktných svoriek zástrčky a zásuvky (obr. 4).

Materiál koncovky ovplyvňuje hlavne vlastný odpor, kvalita krimpovania produktu ovplyvňuje odpor generovaný zlisovaním vodiča, kontaktom zástrčkovej a zásuvkovej koncovky s odporom generovaným vodivými charakteristikami koncovky a nárastom teploty koncovky. hodnotu významného vplyvu. Preto pri návrhu kľúčových úvah.

Obrázok4 Schematický diagram prechodového odporu

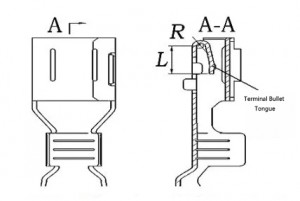

Kladný tlak na koncovku závisí od pružnosti konca jazýčka strely. Polomer ohybu R a dĺžka konzoly L pera majú priamy vplyv na túto hodnotu a musia sa vziať do úvahy počas procesu návrhu. Štruktúra koncového šrapnelu je znázornená na obrázku 5.

Obrázok 5 Schematický diagram štruktúry šrapnelu terminálu

Krimpovanie chvosta

Kvalita prenosu koncovky je priamo ovplyvnená kvalitou krimpovania koncovky. Dĺžka záberu a výška krimpovania majú významný vplyv na kvalitu krimpovania. Pevné zlisovanie má lepšiu mechanickú pevnosť a elektrické vlastnosti, takže rozmery krimpovacej časti by mali byť prísne kontrolované. Priemer drôtu je dôležitým faktorom ovplyvňujúcim krimpovací efekt medzi koncovkou a drôtom.

Okrem toho sa oplatí študovať aj samotný drôt, pretože domáce a zahraničné výrobky majú svoje vlastné jedinečné vlastnosti. Pri skutočnej výrobe by sa mali dodržiavať tieto zásady: priemer drôtu by mal byť zhodný s koncom koncovky, dĺžka hlavovej časti by mala byť primeraná a vhodná lisovacia forma, lisovanie po Rattori teste.

Skontrolujte metódy lisovania koncoviek vrátane kontroly profilu lisovania koncoviek a sily odtrhnutia. Skontrolovaním profilu môžete vizuálne posúdiť výsledky krimpovania, aby ste sa uistili, že neexistujú žiadne chyby, ako sú chýbajúce medené drôty alebo spodná časť. Okrem toho sila odtrhnutia hodnotí spoľahlivosť zlisovania.

Čas odoslania: 18. júla 2024