Zaujímavý jav zistil, že v mnohých pôvodných oranžových vysokonapäťových konektoroch, ktoré sa nejaký čas používali vo vozidlách, sa na plastovom plášti objavil biely jav a tento jav nie je výnimkou, nie je to rodina tohto javu, najmä úžitkové vozidlá.

Niektorí zákazníci sa ma pýtali, či to ovplyvňuje ich používanie. Existuje nejaké riziko? Má to vplyv na životnosť?

Pred zodpovedaním tejto otázky uveďte niekoľko otázok, aby ste našli odpoveď:

1. Prečo je potrebné použiť oranžovú farbu pre vysokonapäťové konektory? Je možné to nevyužiť?

2. Z akého materiálu je konektor zvyčajne plastový obal? Odkiaľ pochádza oranžová farba?

3. Kvôli použitiu špeciálnych scenárov,? Je nejaký problém s dlhodobou aplikáciou?

4. Čo nás to vedie k zamysleniu a na čo si musíme dať pozor?

Prečo musia vysokonapäťové konektory používať oranžovú farbu? Nemôžeme to použiť?

Používanie oranžovej ako varovnej farby pre vysoké napätie sa považuje za „medzinárodnú prax“, napríklad Národný elektrický kódex USA (NEC) prijal oranžovú ako požadovanú farbu pre vysokonapäťové káble; od konca 90-tych rokov, kedy boli HEV postupne spopularizované na EV, sa oranžová používa ako výstražný farebný kód pre vysoké napätie pre xEV, ktorý sa používa na označenie vysokonapäťových vodičov a konektorov.vysokonapäťové káble a konektory; tento pútavý systém farebného kódovania identifikuje, ktorých vysokonapäťových komponentov jednotky by ste sa nemali dotýkať bez riadneho bezpečnostného školenia a osobných ochranných prostriedkov.

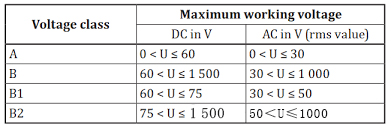

Čo je vysoké napätie v automobilovom priemysle? „Koncept vysokého napätia“ „automobilovej triedy“ je zvyčajne „trieda napätia „B“ podľa definície ISO 6469-3, vo všeobecnosti s prevádzkovým napätím > 60 V a ≤ 1 500 V DC alebo 30 V a ≤ 1 000 V AC . > 30 V a ≤ 1000 V AC, podľa normy „Káble vysokonapäťovej zbernice, ktoré nie sú umiestnené v kryte, musia byť označené krytom s farbou „oranžová“ Zbernica sa v tomto prípade vzťahuje na zostavu, ktorý obsahuje aj konektory;

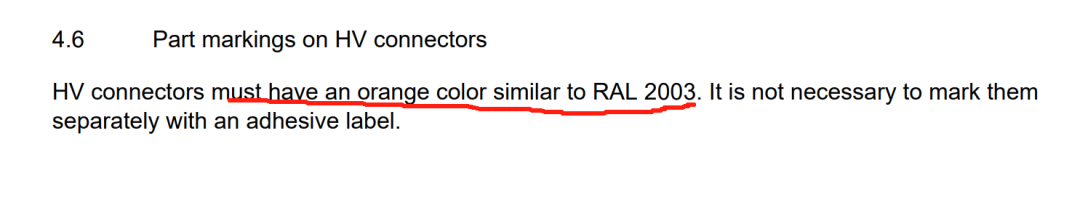

Pokiaľ ide o štandardy konektorov, či už ide o štandardy hlavných výrobcov OEM, alebo boli v Európe zrušené „štandardy série LV“ alebo podobné štandardy USCAR (LV215 216 USCAR20 SAE1742 atď.) stanovili, že farebné označenie vysokonapäťového konektora je oranžové a číslo farebnej karty určuje požiadavky RAL 2003, 2008 a 2011; z ktorých RAL 2003 je najjasnejšia, RAL 2011 je viac červenkastá a tmavšia a RAL 2008 je medzi tým. Požiadavky sú všeobecne definované ako RAL 2003, 2008 a 2011; z ktorých RAL 2003 je najjasnejšia, RAL 2011 je viac červená a tmavšia a RAL 2008 medzi nimi, zatiaľ čo oranžová musí spĺňať farbu viac ako 10 rokov bez metamorfózy.

Takže oranžová farba je základný zákon o cestnej premávke, ak je vyrobená z kovu, zvyčajne musí byť označená aj na viditeľnom mieste výstražného štítku vysokého napätia, takže nemôže byť oranžová? Zvyčajne nie, pretože príslušné bezpečnostné predpisy môžu byť zamietnuté.

Aké materiály sa používajú na konektory s plastovým plášťom? Odkiaľ pochádza oranžová farba?

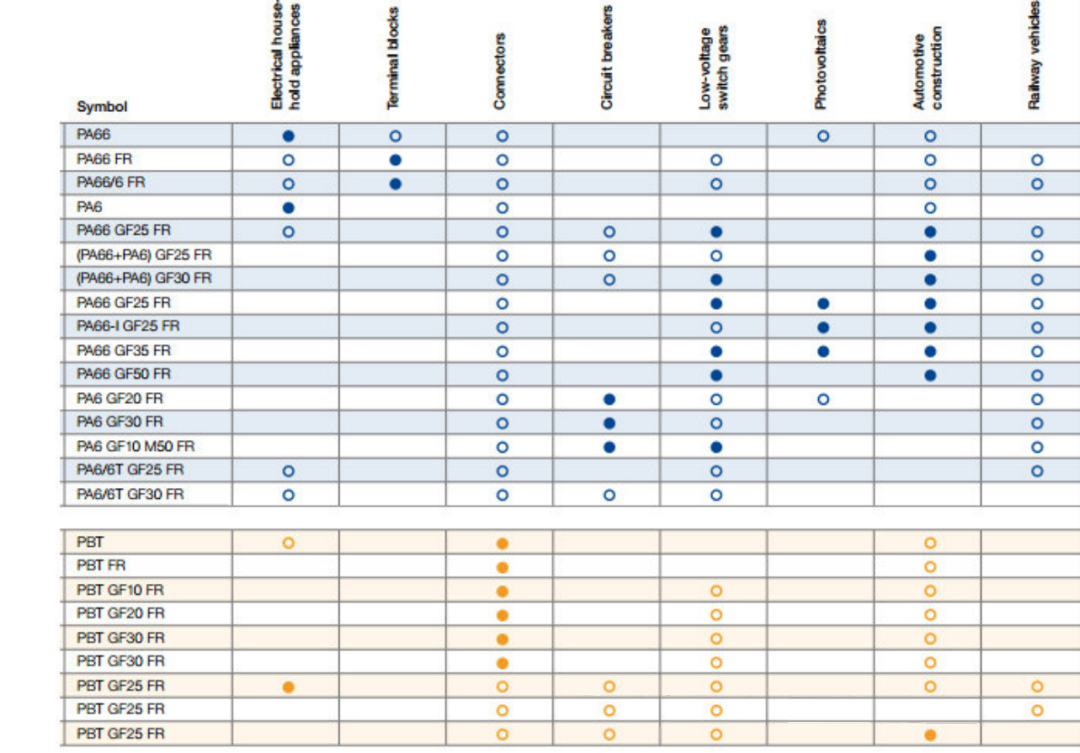

Kryty konektorov sú zvyčajne vyrobené z polyuretánových materiálov, bežne používaných PA66 PBT atď., Všeobecné plastové kryty musia spĺňať požiadavky na izoláciu systému a zároveň musia mať určité fyzikálne vlastnosti, ako je dostatočná pevnosť, odolnosť proti roztrhnutiu. , húževnatosť atď., ale tiež musia mať vlastnosti spomaľovača horenia, takže všeobecná hodnota CTI má špeciálne požiadavky, zvyčajne výrobcovia použijú nylonové materiály na zvýšenie vhodnej Výrobcovia zvyčajne použijú nylonový materiál s vhodným skleneným vláknom ako jeho materiál, ako napr PA66+30%GF_V0 alebo PBT.

Oranžová farba sa vo všeobecnosti vytvára 2 spôsobmi, jedným sú biele plastové častice plus určité percento miešania farebného prášku, vo všeobecnosti je to vlastná farba, druhá farba je stabilnejšia a zodpovedajúca cena je tiež vyššia, všeobecní výrobcovia materiálov musia spĺňajú zodpovedajúce štandardné požiadavky na vlastnú farbu, ako je BASF, Celanese atď.

Kvôli použitiu špeciálnych scenárov,? Existujú nejaké problémy s dlhodobými aplikáciami?

Problém na začiatku článku sa nachádza v batériovom boxe vonku, odkrytý, miesto je vystavené slnečnému žiareniu po celý rok, a bližšie ku kolesu, zotrvačnosť kolesa korozívnych škodlivín vrhá určité percento prichytené k materiálu, na základe v prvom rade je pravdepodobnosť vybielenia väčšia z dôvodu jeho dlhodobého vystavenia vysokým teplotám a slnečnému žiareniu, čím sa zrýchľuje jeho starnutie, čo vedie k bieleniu, a zároveň bude UV a iné lúče spôsobené chemickými reakciami a povrchom materiálu, čo má za následok zrýchlené bielenie materiálu. Zároveň ultrafialové lúče a iné lúče tiež spôsobia chemickú reakciu s povrchom materiálu, čo vedie k zrýchlenému krehnutiu materiálu a bieleniu, okrem toho, že je vystavený a v blízkosti vozidla, zvyšuje pravdepodobnosť jeho korózie kyselinou. -obsahujúce škodliviny, čo povedie k zrýchlenému rozkladu molekúl materiálu v kyseline za podpory chemickej reakcie bielenia.

Celkovo bielenie materiálu znamená, že existuje potenciálne riziko „krehnutia“ a „degradácie elektrických vlastností“, čo ovplyvní jeho životnosť a zvýši pravdepodobnosť zlyhania produktu v porovnaní s bežnými konektormi, ako je prasknutie po náraze. cudzie predmety, ako sú kamene. V porovnaní s bežnými konektormi existuje viac šancí na zlyhanie produktu, napríklad náchylnejší na praskanie po náraze kameňov a iných cudzích predmetov, horšia impedancia, keď je mokrá, a náchylnejší na poruchu.

Aby sme sa zamysleli nad tým, čomu treba venovať pozornosť?

Z pohľadu vývoja vysokonapäťových konektorov smerujú konektory k väčšej miniaturizácii, integrácii (materiály ľahšie zahŕňajú viac elektrických kontaktov) ľahšej (kompaktnejšia konštrukcia, menšie rozmery, tenšia hrúbka atď.), to je trend pre základný produkt technologický výskum a objavy kladú vyššie požiadavky; napríklad kontaktné svorky odolnejšie voči oderu (materiály na pokovovanie, výber substrátu a iný výskum) atď.

Plastové materiály zároveň kladú vyššie požiadavky, širšie pracovné prostredie počas celého životného cyklu, vyššie požiadavky CTI a 0,4 mmV0 podľa požiadaviek elektrických vlastností, celý životný cyklus stálosti farby, materiálov , vysoká tepelná odolnosť, vysoká tepelná vodivosť materiálu, nutnosť zamerať sa na prísady materiálu na elektrickú koróziu kontaktov, fyzikálna stabilita materiálu pri dlhodobom používaní silovej štruktúry Stabilita aplikácie materiálu v drsných podmienkach prostredia atď...

Čas odoslania: 28. februára 2024