Zanimiv pojav je ugotovil, da se je v številnih prvotnih oranžnih visokonapetostnih konektorjih, ki se že nekaj časa uporabljajo v vozilih, plastična lupina pojavila kot bel pojav in ta pojav ni izjema, niti družina pojava, zlasti komercialna vozila.

Nekatere stranke so me vprašale, ali to vpliva na njihovo uporabo. Ali obstaja kakšno tveganje? Ali vpliva na življenjsko dobo?

Preden odgovorite na to vprašanje, naštejte nekaj vprašanj, da najdete odgovor:

1. Zakaj je potrebna uporaba oranžne barve za visokonapetostne konektorje? Ali ga je mogoče ne uporabiti?

2. Iz kakšnega materiala je konektor običajno plastična lupina? Od kod prihaja oranžna barva?

3. Zaradi uporabe posebnih scenarijev,? Ali obstaja kakšna težava pri dolgotrajni uporabi?

4. O čem razmišljamo in na kaj moramo biti pozorni?

Zakaj morajo biti visokonapetostni konektorji oranžne barve? Ga ne smemo uporabiti?

Uporaba oranžne kot opozorilne barve za visoko napetost se šteje za "mednarodno prakso", na primer, nacionalni električni kodeks ZDA (NEC) je oranžno sprejel kot zahtevano barvo za visokonapetostne kable; od poznih 90-ih, ko so HEVs postopoma popularizirali v EVs, se oranžna uporablja kot opozorilna barvna koda za visoko napetost za xEVs, ki se uporablja za označevanje visokonapetostnih žic in konektorjev.visokonapetostni kabli in konektorji; ta privlačen sistem barvnega kodiranja označuje, katerih visokonapetostnih komponent enote se ne smete dotikati brez ustreznega varnostnega usposabljanja in osebne zaščitne opreme.

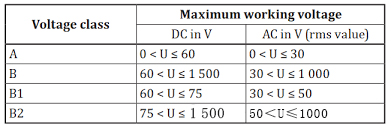

Kaj je visoka napetost avtomobilskega razreda? Visokonapetostni koncept »avtomobilskega razreda« je običajno »napetostni razred »B« v skladu z definicijo ISO 6469-3, na splošno z delovno napetostjo >60 V in ≤ 1500 V DC ali 30 V in ≤ 1000 V AC . > 30 V in ≤ 1000 V AC, v skladu s standardom »Visokonapetostni vodilni kabli, ki niso nameščeni v ohišju, morajo biti označeni s pokrovom z barvo »oranžne«. Vodilo se v tem primeru nanaša na sklop, ki vsebuje tudi priključke;

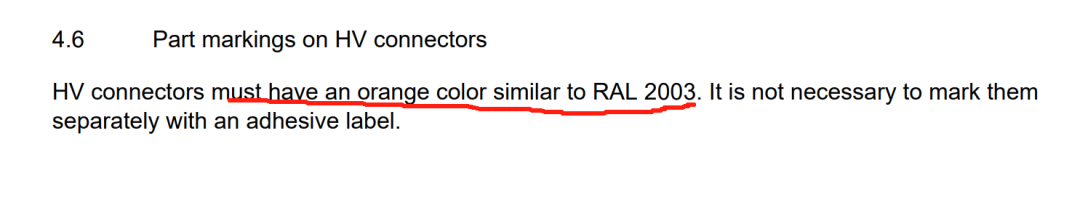

Kar zadeva standarde za konektorje, ne glede na to, ali gre za glavne standarde proizvajalcev originalne opreme ali za Evropo, ki je bila razpuščena, "standardi serije LV" ali podobni standardi USCAR (LV215 216 USCAR20 SAE1742 itd.) določajo, da je visokonapetostni konektor označen z oranžno in številka barvne karte določa zahteve RAL 2003, 2008 in 2011; od katerih je RAL 2003 najsvetlejši, RAL 2011 je bolj rdečkast in temnejši, RAL 2008 pa je vmes. Zahteve so na splošno opredeljene kot RAL 2003, 2008 in 2011; od katerih je RAL 2003 najsvetlejši, RAL 2011 je bolj rdeč in temnejši, RAL 2008 pa med obema, medtem ko mora oranžna ustrezati barvi več kot 10 let brez preobrazbe.

Torej je oranžna barva osnovni zakon ceste, če je izdelana iz kovine, je običajno treba označiti tudi na očitnem območju opozorilne nalepke za visoko napetost, zato ne more biti oranžna? Običajno ne, ker so ustrezni varnostni predpisi lahko zavrnjeni.

Kakšni materiali se uporabljajo za konektorje s plastičnimi lupinami? Od kod prihaja oranžna barva?

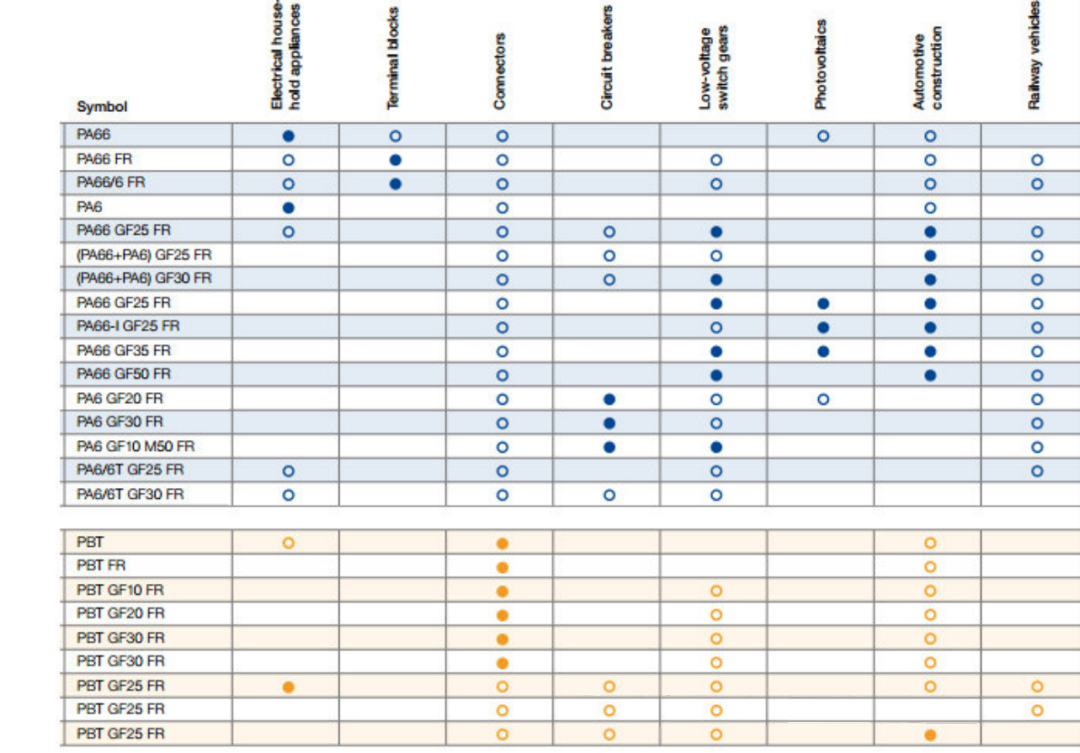

Konektorske lupine so običajno izdelane iz poliuretanskih materialov, običajno uporabljenega PA66 PBT itd., splošne plastične lupine morajo izpolnjevati zahteve izolacije sistema in hkrati morajo imeti določene fizikalne lastnosti, kot so zadostna trdnost, odpornost proti trganju , žilavost itd., vendar morajo imeti tudi značilnosti zaviralca gorenja, zato ima splošna vrednost CTI posebne zahteve, običajno bodo proizvajalci uporabili najlonske materiale za povečanje ustreznega Običajno bodo proizvajalci uporabite najlonski material z ustreznimi steklenimi vlakni kot material, kot je PA66+30%GF_V0 ali PBT.

Oranžna barva je na splošno oblikovana na dva načina, eden so beli plastični delci in določen odstotek mešanja barvnega prahu, na splošno je barva po meri, slednja barva je bolj stabilna, ustrezni stroški pa so tudi višji, splošni proizvajalci materialov morajo izpolnjujejo ustrezne standardne zahteve barve po meri, kot so BASF, Celanese in tako naprej.

Zaradi uporabe posebnih scenarijev,? Ali obstajajo težave z dolgoročnimi aplikacijami?

Težava na začetku članka se nahaja v škatli za baterije zunaj, izpostavljena, lokacija je izpostavljena sončni svetlobi vse leto, in bližje kolesu, vztrajnost kolesa jedkih onesnaževal, vrženih določen odstotek pritrjenih na material, ki temelji pri tem je v prvi vrsti verjetnost beljenja večja zaradi dolgotrajnega izpostavljanja visokim temperaturam in soncu, ki pospešuje njegovo staranje, kar vodi v beljenje, in pri Hkrati bodo UV in drugi žarki povzročeni s kemičnimi reakcijami in površino materiala, kar bo povzročilo pospešeno beljenje materiala. Hkrati bodo ultravijolični žarki in drugi žarki povzročili tudi kemično reakcijo s površino materiala, kar bo povzročilo pospešeno krhkost materiala in beljenje, poleg tega pa bo izpostavljeno in blizu vozila povečalo verjetnost, da ga bo kislina razjedla. -vsebujejo onesnaževala, kar bo povzročilo pospešeno razgradnjo molekul materiala v kislini ob podpori kemične reakcije beljenja.

Na splošno beljenje materiala pomeni, da obstaja potencialno tveganje za "krhkost" in "degradacijo električnih lastnosti", kar bo vplivalo na njegovo življenjsko dobo in povečalo možnost okvare izdelka v primerjavi z običajnimi priključki, kot je pokanje po udarcu z tujki, kot so kamni. V primerjavi z običajnimi konektorji obstaja več možnosti za okvaro izdelka, na primer, da so bolj dovzetni za pokanje po udarcu kamnov in drugih tujkov, imajo slabšo impedanco, ko so mokri, in so bolj dovzetni za okvare.

Da nas spodbudi k razmišljanju, na kaj moramo biti pozorni?

Z vidika razvoja visokonapetostnih konektorjev, konektorjev proti večji miniaturizaciji, integraciji (materiali, ki lažje vključujejo več električnih kontaktov), lažji (kompaktnejša struktura, manjša velikost, tanjša debelina itd.) trend, to za osnovni izdelek tehnološke raziskave in preboji postavljajo višje zahteve; na primer kontaktni terminali, odpornejši proti obrabi (materiali za prevleko, izbira podlage in druge raziskave) itd.

Hkrati plastični materiali postavljajo tudi višje zahteve, širše delovno okolje skozi zahteve življenjskega cikla, višje zahteve CTI in 0,4 mmV0 v skladu z zahtevami električnih lastnosti, celotnega življenjskega cikla stabilnosti barve, materialov , visoka toplotna odpornost, visoka toplotna prevodnost materiala, potreba po osredotočenju na materialne dodatke na električno korozijo kontaktov, fizikalna stabilnost materiala pri dolgotrajni uporabi sile struktura Stabilnost materiala uporaba v težkih okoljih itd.

Čas objave: 28. februarja 2024