Ett intressant fenomen fann att i många av de ursprungliga orange högspänningsanslutningarna, som använts i fordon under en tid, verkade plastskalet vitt fenomen, och detta fenomen är inte ett undantag, inte familjen av fenomenet, särskilt kommersiella fordon.

Några kunder frågade mig om detta påverkar deras användning. Finns det någon risk? Påverkar det livslängden?

Innan du svarar på den här frågan, lista några frågor för att hitta svaret:

1. Varför är det nödvändigt att använda orange färg för högspänningskontakter? Är det möjligt att inte använda det?

2. Vilken typ av material är kontakten vanligtvis ett plastskal? Var kommer den orange färgen ifrån?

3. På grund av användningen av speciella scenarier,? Finns det några problem med långtidsanvändning?

4. Vad får detta oss att tänka på och vad behöver vi vara uppmärksamma på?

Varför behöver högspänningskontakter använda orange färg? Kan vi inte använda det?

Användningen av orange som varningsfärg för högspänning anses vara en "internationell praxis", till exempel har US National Electrical Code (NEC) antagit orange som den erforderliga färgen för högspänningskablar; sedan slutet av 90-talet när HEVs gradvis populariserades till elbilar, har orange använts som en högspänningsvarningsfärgkod för xEVs, som används för att beteckna högspänningskablar och kontakter.högspänningskablar och kontakter; detta iögonfallande färgkodningssystem identifierar vilka högspänningskomponenter som inte bör vidröras utan lämplig säkerhetsutbildning och personlig skyddsutrustning.

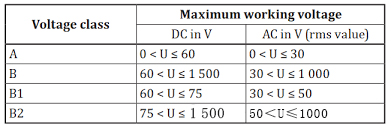

Vad är högspänning för bilar? "Fordonsklass" "högspänningskoncept" är vanligtvis "spänningsklass "B" enligt definitionen av ISO 6469-3, vanligtvis med en driftspänning på >60 V och ≤ 1500 V DC eller 30 V och ≤ 1000 V AC . > 30 V och ≤ 1000 V AC, enligt standarden ”Högspänningsbusskablar som inte är placerade i höljet ska identifieras med ett lock med färgen ”orange”. Bussen avser i detta fall monteringen, som också innehåller kontakterna;

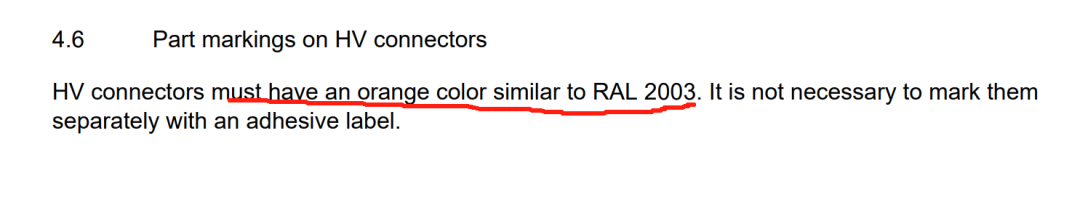

När det gäller kontaktstandarder, oavsett om det är de stora OEM:s standarder, eller Europa har upplösts "LV series standards" eller liknande USCAR-standarder, (LV215 216 USCAR20 SAE1742, etc.) har föreskrivit att högspänningskontaktens färgkodning orange och färgkortets nummer anger kraven i RAL 2003, 2008 och 2011; varav RAL 2003 är den ljusaste, RAL 2011 är mer rödaktig och mörkare och RAL 2008 är däremellan. Krav definieras generellt som RAL 2003, 2008 och 2011; varav RAL 2003 är den ljusaste, RAL 2011 är mer röd och mörkare, och RAL 2008 mellan de två, medan orange behöver möta färgen på mer än 10 år utan metamorfos.

Så färgen på orange är vägens grundläggande lag, om den är gjord av metall, måste den vanligtvis också markeras i det uppenbara området av högspänningsvarningsetiketten, så kan det inte vara orange? Normalt inte, eftersom relevanta säkerhetsföreskrifter kan förkastas.

Vilken typ av material används för kontakter med plastskal? Var kommer den orange färgen ifrån?

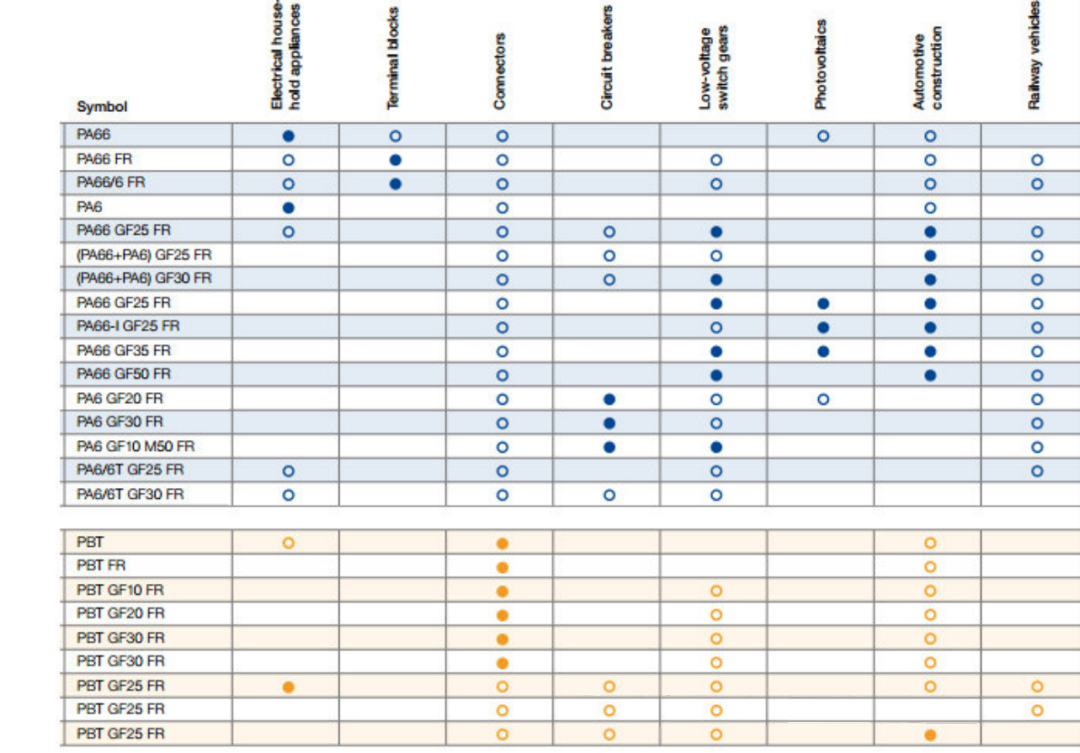

Anslutningsskal är vanligtvis gjorda av polyuretanmaterial, vanligen använda PA66 PBT, etc., de allmänna plastskalen måste uppfylla kraven för systemisoleringen och måste samtidigt ha vissa fysiska egenskaper, såsom tillräcklig styrka, rivhållfasthet , seghet, etc., men måste också ha egenskaperna hos flamskyddsmedel, så det allmänna CTI-värdet har speciella krav, vanligtvis kommer tillverkare att använda nylonmaterial för att öka den lämpliga Vanligtvis kommer tillverkare att använda nylonmaterial med lämplig glasfiber som material, såsom PA66+30%GF_V0 eller PBT.

Den orange färgen bildas i allmänhet på två sätt, en är vita plastpartiklar plus en viss procentandel av färgpulverblandning, är vanligtvis anpassad färg, den senare färgen är mer stabil och motsvarande kostnad är också högre, de allmänna materialtillverkarna måste uppfylla motsvarande standardkrav för den anpassade färgen, såsom BASF, Celanese och så vidare.

På grund av användningen av speciella scenarier,? Finns det några problem med långtidsapplikationer?

Problemet i början av artikeln ligger i batterilådan utanför, exponerad, platsen är utsatt för solljus året runt, och närmare hjulet kastar hjultrögheten av frätande föroreningar upp en viss procentandel fäst vid materialet, baserat För det första är sannolikheten för blekning större på grund av långvarig exponering för höga temperaturer och solsken, vilket påskyndar åldringshastigheten, vilket leder till blekning, och vid Samtidigt kommer UV och andra strålar att orsakas av kemiska reaktioner och materialytan, vilket resulterar i accelererad materialblekning. Samtidigt kommer ultravioletta strålar och andra strålar också orsaka en kemisk reaktion med materialytan, vilket leder till accelererad materialförsprödning och blekning, förutom att exponerade och nära fordonet kommer att göra det mer sannolikt att det korroderas av syran -innehållande föroreningar, vilket kommer att leda till en accelererad nedbrytning av materialmolekyler i syran under stöd av den kemiska reaktionen blekning.

Sammantaget innebär blekningen av materialet att det finns en potentiell risk för "försprödning" och "försämring av elektriska egenskaper", vilket kommer att påverka dess livslängd och öka risken för produktfel jämfört med vanliga kopplingar, såsom sprickbildning efter slag med främmande föremål, såsom stenar. Jämfört med vanliga kontakter finns det fler risker för produktfel, som att vara mer mottaglig för sprickbildning efter påverkan av stenar och andra främmande föremål, ha sämre impedans när de är våta och vara mer mottagliga för sammanbrott.

För att få oss att tänka på vad som behöver uppmärksammas?

Ur perspektivet av utvecklingen av högspänningskontakter, kontakter mot mer miniatyrisering, integration (material lättare att inkludera fler elektriska kontakter) mer lättvikts (mer kompakt struktur, mindre storlek, tunnare tjocklek, etc.) trend, detta för produkten underliggande teknisk forskning och genombrott ställer högre krav; till exempel mer nötningsbeständiga kontaktterminaler (pläteringsmaterial, val av underlag och annan forskning) och så vidare.

Samtidigt ställer plastmaterial också högre krav, en bredare arbetsmiljö under hela livscykelkraven, högre CTI-krav och 0,4 mmV0 under kraven på de elektriska egenskaperna, hela livscykeln för stabiliteten av färgen, material , hög värmebeständighet, hög värmeledningsförmåga hos materialet, behovet av att fokusera på materialtillsatserna på kontakternas elektriska korrosion, materialets fysiska stabilitet vid långvarig användning av kraftstrukturen Stabilitet av materialapplicering i tuffa miljöer, etc...

Posttid: 2024-2-28