Виявлено цікаве явище: у багатьох оригінальних помаранчевих високовольтних роз’ємах, які деякий час використовувалися в транспортних засобах, пластикова оболонка виглядала білою, і це явище не є винятком, а не сім’єю цього явища, зокрема комерційних автомобілів.

Деякі клієнти запитували мене, чи впливає це на їх використання. Чи є ризик? Чи впливає це на термін служби?

Перш ніж відповісти на це запитання, перерахуйте кілька запитань, щоб знайти відповідь:

1. Чому для роз’ємів високої напруги необхідно використовувати оранжевий колір? Чи можна не використовувати?

2. З якого матеріалу роз’єм зазвичай складається з пластикової оболонки? Звідки береться помаранчевий колір?

3. Через використання спеціальних сценаріїв,? Чи є проблеми з довгостроковим застосуванням?

4. Про що це спонукає нас задуматися і на що потрібно звернути увагу?

Чому роз’єми високої напруги повинні використовувати оранжевий колір? Чи можемо ми не використовувати його?

Використання помаранчевого кольору як попереджувального кольору про високу напругу вважається «міжнародною практикою», наприклад, Національний електричний кодекс США (NEC) прийняв помаранчевий як необхідний колір для кабелів високої напруги; З кінця 90-х років, коли HEVs поступово популяризували електромобілі, помаранчевий використовувався як колірний код попередження про високу напругу для xEVs, який використовується для позначення високовольтних проводів і роз’ємів.високовольтні кабелі та роз'єми; ця приваблива система кольорового кодування визначає, до яких високовольтних компонентів агрегату не можна торкатися без відповідного навчання техніці безпеки та використання засобів індивідуального захисту.

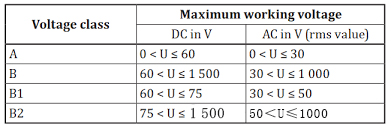

Що таке автомобільна висока напруга? «Концепція високої напруги» «автомобільного класу» зазвичай є «класом напруги «B» згідно з визначенням ISO 6469-3, як правило, з робочою напругою >60 В і ≤ 1500 В постійного струму або 30 В і ≤ 1000 В змінного струму . > 30 В і ≤ 1000 В змінного струму, відповідно до стандарту «Кабелі шини високої напруги, які не розташовані в корпусі, повинні бути ідентифіковані кришкою кольору «помаранчевий». Шина, в цьому випадку, відноситься до збірки, який також містить роз'єми;

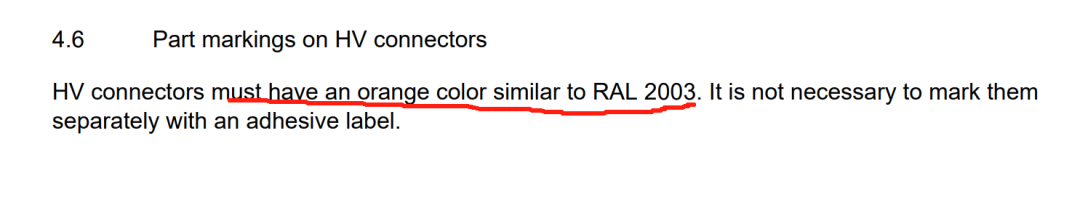

Що стосується стандартів роз’ємів, незалежно від того, чи це стандарти основних виробників комплектного обладнання, чи європейські «стандарти серії LV» або аналогічні стандарти USCAR (LV215 216 USCAR20 SAE1742 тощо) передбачають, що колір роз’єму високої напруги позначається оранжевим і номер картки кольорів відповідає вимогам RAL 2003, 2008 та 2011; з яких RAL 2003 найяскравіший, RAL 2011 більш червонуватий і темніший, а RAL 2008 знаходиться між ними. Вимоги, як правило, визначаються як RAL 2003, 2008 і 2011; з яких RAL 2003 є найяскравішим, RAL 2011 більш червоним і темнішим, а RAL 2008 між ними, тоді як помаранчевий повинен відповідати кольору більше 10 років без метаморфоз.

Отже, помаранчевий колір є основним законом дороги, якщо вона зроблена з металу, зазвичай також має бути позначена на очевидній ділянці попереджувальної наклейки про високу напругу, тому не може бути помаранчевим? Зазвичай ні, тому що відповідні правила безпеки можуть бути відхилені.

Які матеріали використовуються для роз'ємів з пластиковими оболонками? Звідки береться помаранчевий колір?

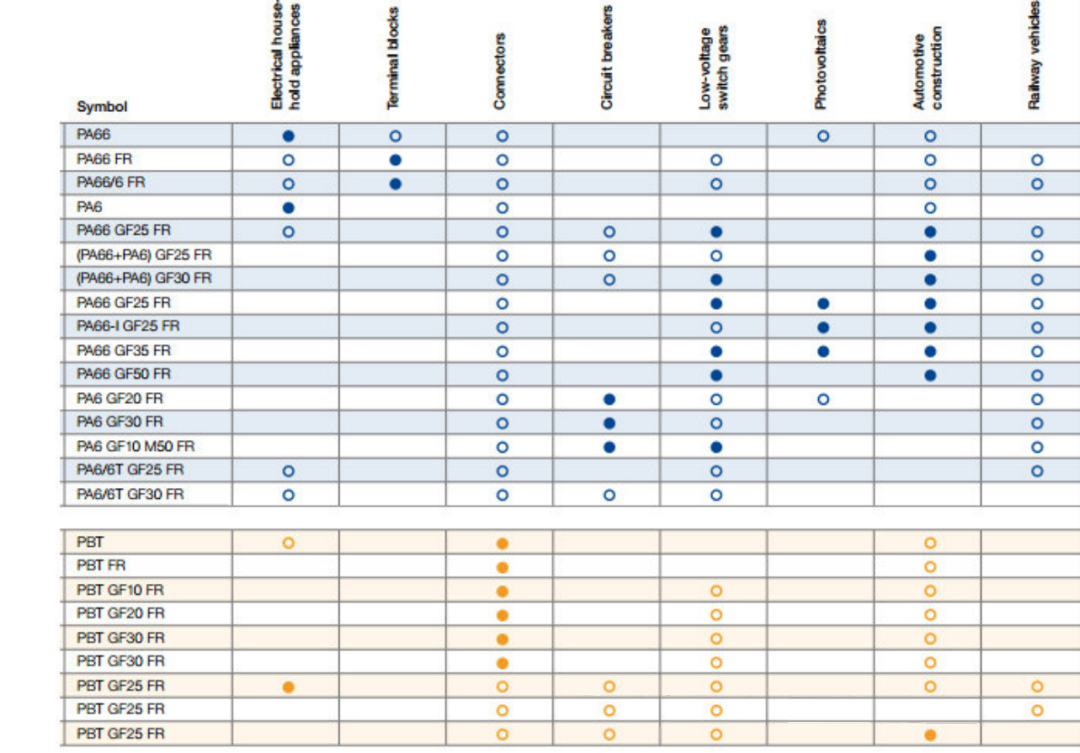

Оболонки з’єднувачів зазвичай виготовляються з поліуретанових матеріалів, зазвичай використовуються PA66 PBT тощо, загальні пластикові оболонки повинні відповідати вимогам ізоляції системи та в той же час повинні мати певні фізичні характеристики, такі як достатня міцність, стійкість до розриву , міцність тощо, але також повинні мати характеристики вогнестійкості, тому загальне значення CTI має особливі вимоги, як правило, виробники використовують нейлонові матеріали для збільшення відповідного. Зазвичай виробники будуть використовуйте нейлоновий матеріал із відповідним скловолокном як матеріал, наприклад PA66+30%GF_V0 або PBT.

Помаранчевий колір, як правило, формується двома способами, один - це білі пластикові частинки плюс певний відсоток змішування кольорового порошку, як правило, це нестандартний колір, останній колір більш стабільний, а відповідна вартість також вища, загальні виробники матеріалів повинні відповідати відповідним стандартним вимогам спеціального кольору, наприклад BASF, Celanese тощо.

Через використання спеціальних сценаріїв,? Чи є проблеми з довгостроковими заявками?

Проблема, описана на початку статті, розташована в акумуляторній коробці зовні, відкрита, місце піддається впливу сонячного світла цілий рік, і ближче до колеса, колесо інерції корозійних забруднюючих речовин, викинутих у певний відсоток, прикріплених до матеріалу, на основі на цьому, перш за все, ймовірність відбілювання більша через його тривалий вплив високих температур і сонячних променів, що прискорює швидкість його старіння, що призводить до відбілювання, і при У той же час УФ та інші промені будуть спричинені хімічними реакціями та поверхнею матеріалу, що призведе до прискореного відбілювання матеріалу. У той же час, ультрафіолетові промені та інші промені також спричинятимуть хімічну реакцію з поверхнею матеріалу, таким чином призводячи до прискореного крихкості матеріалу та відбілювання, на додаток до того, що відкриті та поблизу транспортного засобу призведуть до більшої ймовірності роз’їдання кислотою. -містить забруднюючі речовини, що призведе до прискореного розкладання молекул матеріалу в кислоті за підтримки хімічної реакції відбілювання.

Загалом відбілювання матеріалу означає, що існує потенційний ризик «крихкості» та «деградації електричних властивостей», що вплине на термін його служби та збільшить ймовірність поломки продукту порівняно зі звичайними з’єднувачами, наприклад розтріскування після удару сторонні предмети, наприклад каміння. Порівняно зі звичайними з’єднувачами існує більше шансів вийти з ладу виробу, наприклад, він більш сприйнятливий до розтріскування після удару каміння та інших сторонніх предметів, має нижчий імпеданс у вологому стані та більш сприйнятливий до поломки.

Змусити нас задуматися, на що варто звернути увагу?

З точки зору розробки високовольтних з’єднувачів, з’єднувачі до більшої мініатюризації, інтеграції (матеріали, які легше включають більше електричних контактів), більш легкі (більш компактна структура, менший розмір, менша товщина тощо), це для продукту, що лежить в основі технологічні дослідження та прориви висувають підвищені вимоги; наприклад, більш стійкі до стирання контактні клеми (матеріали покриття, вибір підкладки та інші дослідження) тощо.

У той же час пластикові матеріали висувають вищі вимоги, ширше робоче середовище протягом усього життєвого циклу, вищі вимоги CTI та 0,4 мм В0 відповідно до вимог електричних властивостей, весь життєвий цикл стабільності кольору, матеріалів. , висока термостійкість, висока теплопровідність матеріалу, необхідність зосередити увагу на добавках матеріалу на електричну корозію контактів, фізична стабільність матеріалу при тривалому використанні силова структура Стабільність матеріалу застосування в суворих умовах тощо…

Час публікації: 28 лютого 2024 р