Đầu nối thiết bị đầu cuối ô tôtrong lĩnh vực khai thác hệ thống dây điện ô tô là một phần quan trọng của lĩnh vực này, nhưng cũng trực tiếp xác định tín hiệu đầu nối và truyền tải điện của các nút quan trọng. Với sự phát triển nhanh chóng của ngành công nghiệp ô tô Trung Quốc, sự cải tiến không ngừng của lĩnh vực phụ tùng ô tô cũng thúc đẩy đầu nối ô tô phát triển tinh tế và đáng tin cậy hơn.

Bằng cách xem xét các vấn đề trước đây trong việc sử dụng thiết bị đầu cuối đầu nối, chúng tôi nhận thấy rằng các yếu tố sau sẽ ảnh hưởng đến khả năng truyền thiết bị đầu cuối: vật liệu, cấu trúc thiết kế, chất lượng bề mặt và độ uốn.

Vật liệu của thiết bị đầu cuối

Xét đến chức năng và tính kinh tế, ngành công nghiệp kết nối trong nước thường sử dụng hai chất liệu: đồng thau và đồng thau. Đồng thau thường có lợi cho đồng tốt, nhưng dẻo hơn. Do cấu trúc của các đầu cắm và ổ cắm có sự khác biệt, nên thường ưu tiên sử dụng các đầu cắm hơn là đồng thau dẫn điện tốt hơn. Bản thân các thiết bị đầu cuối ổ cắm thường có thiết kế linh hoạt, có tính đến các yêu cầu về độ dẫn điện và thường chọn vật liệu bằng đồng để đảm bảo độ tin cậy của mảnh đạn đầu cuối.

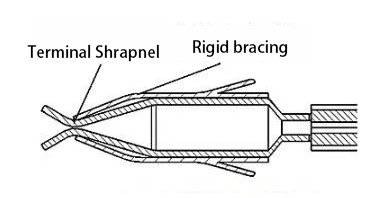

Đối với các yêu cầu về độ dẫn điện tương đối nghiêm ngặt của các đầu nối ổ cắm, do độ dẫn điện của vật liệu đồng không thể đáp ứng yêu cầu nên thông lệ chung là chọn vật liệu đầu cuối ổ cắm bằng đồng, có tính đến khuyết điểm của bản thân vật liệu đồng thau là kém linh hoạt, độ đàn hồi sẽ giảm đi. Trong kết cấu tăng cường kết cấu đỡ cứng để tăng độ đàn hồi của các thiết bị đầu cuối. Như thể hiện trong Hình (1).

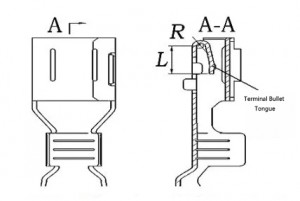

Hình 1 Sơ đồ cấu trúc của thiết bị đầu cuối ổ cắm có giá đỡ cứng

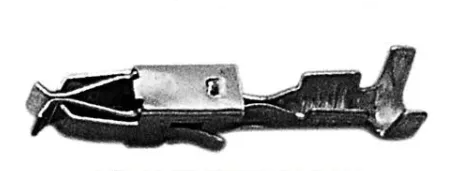

Trong phần mô tả ở trên về cấu trúc đầu cuối có giá đỡ cứng ở Hình (2), cấu trúc giá đỡ cứng giúp cải thiện áp suất dương của bề mặt cán dẫn điện, do đó cải thiện độ tin cậy dẫn điện của sản phẩm.

Hình 2 Hình ảnh đầu cực ổ cắm có giá đỡ cứng

Thiết kế của kết cấu

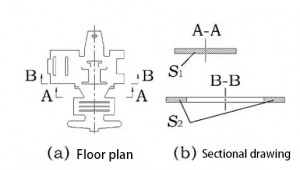

Về bản chất, cấu trúc của thiết kế thực chất là nguồn mở nhằm giảm thiểu chi phí nguyên vật liệu, đồng thời duy trì việc truyền tải điện năng của các thiết bị đầu cuối. Do đó, các đầu nối dễ bị tổn thương nhất trước tác động của việc truyền tải điện như một phần của cấu trúc “nút cổ chai” của chúng, tức là các đầu nối ở bề mặt dẫn điện có mặt cắt ngang nhỏ nhất của kết cấu. Như được hiển thị trong Hình (3), cấu trúc ảnh hưởng trực tiếp đến khả năng mang dòng của thiết bị đầu cuối.

Hình 3 Sơ đồ mở rộng thiết bị đầu cuối

Hình 3b cho thấy diện tích mặt cắt ngang của S1 lớn hơn S2 nên mặt cắt ngang của BB ở trạng thái thắt cổ chai. Điều này cho thấy rằng, trong quá trình thiết kế, mặt cắt ngang phải đáp ứng được nhu cầu dẫn điện của thiết bị đầu cuối.

Lớp mạ bề mặt

Trong hầu hết các đầu nối, mạ thiếc là phương pháp mạ tương đối phổ biến. Nhược điểm của mạ thiếc bao gồm hai nhược điểm sau: trước hết, mạ thiếc sẽ dẫn đến giảm khả năng hàn và tăng điện trở tiếp xúc, nguyên nhân chủ yếu xuất phát từ lớp mạ và bảo vệ liên kim loại giữa kim loại. Thứ hai, vật liệu tiếp xúc mạ có ma sát bề mặt cao hơn so với kim loại mạ, dẫn đến lực chèn của đầu nối tăng lên, đặc biệt là ở các đầu nối nhiều dây.

Do đó, để mạ các đầu nối nhiều dây, quy trình mạ mới được sử dụng bất cứ khi nào có thể để đảm bảo truyền kết nối đồng thời giảm dòng chèn. Ví dụ, mạ vàng là một quá trình mạ tốt.

Từ quan điểm vật lý vi mô, bất kỳ bề mặt nhẵn nào cũng có bề mặt gồ ghề và không bằng phẳng, do đó tiếp điểm của các thiết bị đầu cuối là tiếp xúc điểm chứ không phải tiếp xúc bề mặt. Ngoài ra, hầu hết các bề mặt kim loại đều được bao phủ bởi oxit không dẫn điện và các loại lớp màng khác, nên chỉ theo đúng nghĩa của các điểm tiếp xúc điện - gọi là “điểm dẫn điện - thì mới có thể có tiếp xúc điện”.

Vì phần lớn tiếp xúc là thông qua tiếp điểm phim nên khi dòng điện đi qua hai phần tiếp xúc của giao diện, nó sẽ tập trung vào những điểm dẫn điện rất nhỏ đó.

Do đó, ở vùng lân cận các điểm dẫn điện của đường dây hiện tại sẽ bị co lại, dẫn đến chiều dài đường đi của dòng điện tăng lên và diện tích dẫn điện hiệu dụng giảm đi. Điện trở cục bộ này được gọi là “khả năng chống co ngót” và cải thiện độ hoàn thiện bề mặt cũng như đặc tính truyền dẫn của các thiết bị đầu cuối.

Hiện nay, có hai tiêu chí để đánh giá chất lượng lớp mạ: thứ nhất là đánh giá độ dày của lớp mạ. Phương pháp này đánh giá chất lượng của lớp phủ bằng cách đo độ dày của lớp phủ. Thứ hai, chất lượng của lớp mạ được đánh giá bằng thử nghiệm phun muối thích hợp.

Áp suất dương của mảnh đạn cuối cùng

Áp suất dương của đầu nối là một chỉ số quan trọng về hiệu suất của đầu nối, ảnh hưởng trực tiếp đến lực chèn của đầu nối và tính chất điện. Nó đề cập đến bề mặt tiếp xúc của đầu nối phích cắm và đầu nối ổ cắm vuông góc với lực bề mặt tiếp xúc.

Trong việc sử dụng thiết bị đầu cuối, vấn đề thường gặp nhất là lực chèn giữa thiết bị đầu cuối và điều khiển thiết bị đầu cuối không ổn định. Điều này là do áp suất dương không ổn định trên mảnh đạn đầu cuối, dẫn đến sự gia tăng điện trở của bề mặt tiếp xúc đầu cuối. Điều này dẫn đến sự gia tăng nhiệt độ của các thiết bị đầu cuối, dẫn đến hiện tượng cháy đầu nối và mất độ dẫn điện, hoặc thậm chí trong trường hợp cực đoan là cháy nổ.

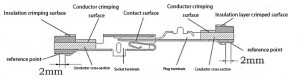

Theo QC/T417 [1], điện trở tiếp xúc là điện trở giữa các điểm tiếp xúc của một đầu nối và bao gồm các yếu tố sau: điện trở nội tại của các cực, điện trở do uốn dây dẫn, điện trở của dây. tại điểm tham chiếu và điện trở của mảnh đạn của đầu phích cắm và ổ cắm tiếp xúc (Hình 4).

Vật liệu đầu cuối chủ yếu ảnh hưởng đến điện trở nội tại, chất lượng uốn của sản phẩm ảnh hưởng đến điện trở do uốn dây dẫn tạo ra, đầu nối phích cắm và mảnh đầu cực ổ cắm tiếp xúc với điện trở được tạo ra bởi đặc tính dẫn điện của đầu cực và sự tăng nhiệt độ của đầu cực. giá trị tác động đáng kể. Vì vậy, trong việc thiết kế các cân nhắc quan trọng.

Nhân vật4 Sơ đồ điện trở tiếp xúc

Áp lực dương lên cực phụ thuộc vào độ đàn hồi của đầu lưỡi đạn. Bán kính uốn R và chiều dài đúc hẫng L của lưỡi có ảnh hưởng trực tiếp đến giá trị này và phải được tính đến trong quá trình thiết kế. Cấu trúc của mảnh đạn cuối cùng được thể hiện trong Hình 5.

Hình 5 Sơ đồ cấu trúc của mảnh đạn đầu cuối

Uốn đuôi

Chất lượng truyền của thiết bị đầu cuối bị ảnh hưởng trực tiếp bởi chất lượng uốn của thiết bị đầu cuối. Chiều dài tiếp xúc và chiều cao của nếp gấp có tác động đáng kể đến chất lượng nếp gấp. Phần uốn chặt có độ bền cơ học và tính chất điện tốt hơn, do đó kích thước của phần uốn phải được kiểm soát chặt chẽ. Đường kính của dây là một yếu tố quan trọng ảnh hưởng đến hiệu ứng uốn giữa thiết bị đầu cuối và dây.

Ngoài ra, bản thân dây cũng rất đáng để nghiên cứu, vì các sản phẩm trong và ngoài nước đều có những đặc điểm riêng. Trong thực tế sản xuất, cần tuân thủ các nguyên tắc sau: đường kính dây phải phù hợp với đầu cuối, chiều dài của phần đầu phải vừa phải và khuôn uốn phù hợp, uốn sau khi thử nghiệm Rattori.

Kiểm tra các phương pháp gấp mép thiết bị đầu cuối bao gồm kiểm tra biên dạng gấp mép thiết bị đầu cuối và lực kéo. Bằng cách kiểm tra profile, bạn có thể đánh giá trực quan kết quả uốn để đảm bảo không có khuyết tật nào như thiếu dây đồng hoặc chạm đáy. Ngoài ra, lực kéo còn đánh giá độ tin cậy của lực uốn.

Thời gian đăng: 18-07-2024